L298N芯片MultiwAtt-15封装绘制

资料:

数据手册地址:

https://item.szlcsc.com/datasheet/L298N/20631.html?spm=sc.it.xds.a&lcsc_vid=FVdeAgICT1BYVwdURlINXgdWT1NfBlJQFlINUVdTRwMxVlNSRVNfX1dVR1hbVjsOAxUeFF5JWAIASQYPGQZABAsLWA%3D%3D

通孔式焊盘——钻孔与焊盘尺寸的确定

1. 确定钻孔尺寸

-

(1)基本原则:

钻孔直径 = 引脚最大直径 + 余量(通常为 0.2~0.4mm)。

例如:若引脚直径为0.6mm,钻孔直径可选 0.8~1.0mm。 -

(2)非圆形引脚的处理:

如果引脚为矩形或方形截面(例如尺寸为 (L \times W)),钻孔直径需覆盖引脚的最大对角线尺寸,并增加余量: -

等效直径计算:

对角线长度 D = L 2 + W 2 D = \sqrt{L^2 + W^2} D=L2+W2

钻孔直径 = D + 余量(通常为 0.2~0.4mm)。 -

注意事项:

-

参考元件数据手册中的引脚公差(如镀锡后的直径可能略大)。

-

确认PCB制造商的钻孔精度(如最小孔径、公差范围)。

-

直插式元件通常使用圆形钻孔,但方形引脚可能需要矩形或椭圆形钻孔。

2. 确定焊盘尺寸

-

基本原则:

焊盘外径 = 钻孔直径 × 1.5~2.5(需保证足够的环形铜环)。

例如:若钻孔为1.0mm,焊盘直径建议为 1.5~2.5mm。 -

关键参数:

- 环形铜环(Annular Ring):钻孔边缘到焊盘边缘的最小距离(一般≥0.15mm)。

- IPC标准参考:

- IPC-7351标准提供了不同封装类型的推荐焊盘尺寸(如“DIP14”的标准焊盘)。

- 对于普通直插元件,焊盘直径通常比钻孔大 0.6~1.0mm(如钻孔1.0mm,焊盘直径1.6mm)。

3. 其他影响因素

-

PCB制造能力:

- 与制造商确认最小焊盘尺寸、钻孔公差及环形铜环要求。

- 多层板可能需要更大的焊盘以补偿层间对位偏差。

-

焊接工艺:

- 手工焊接:焊盘可略大,便于操作(如焊盘直径≥2.0mm)。

- 波峰焊/选择性焊接:需控制焊盘尺寸以防止桥接。

-

机械强度:

- 大尺寸或高重量元件(如大电容)需增大焊盘以提高可靠性。

- 高频或高电流场景可能需要更大焊盘以降低阻抗。

4. 建议

- 优先选择圆形焊盘:除非有特殊需求(如大电流、机械加固),圆形焊盘更易加工且兼容性强。

- 与制造商沟通:确认非标准钻孔(如椭圆)的可行性和额外成本。

- 仿真验证:使用EDA工具检查引脚与焊盘的3D匹配(如Altium的3D模式)。

焊盘:

用到的方法:

(1)矩阵式粘贴。

(2)shift可以选中多个对象,选中对象后按鼠标左键移动或者在粘贴时,按x或y可以进行镜像放置,按空格是旋转。

步骤:

(1)绘制第一个焊盘:

确定引脚直径

D

=

0.5

5

2

+

0.7

5

2

D = \sqrt{0.55^2 + 0.75^2}

D=0.552+0.752 = 0.93 + 0.2 = 1.13mm

确定钻孔直径 = 1.13 * 2 = 2.26mm

(2)对第一个焊盘进行矩阵式粘贴

先绘制里层焊盘,里层焊盘之间的间距 = 2 ✖ G = 3.04mm,一共要放置8个焊盘,先放置第一个焊盘然后选中复制,在菜单栏编辑中找到特殊粘贴,点击然后选则阵列式粘贴

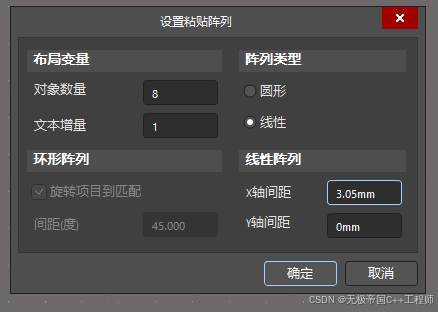

对象选择8,文本增加就是每一个焊盘的序号+多少,设置x轴间距3.04mm(图片打错)

然后选中初始的那个焊盘的中心从该焊盘的位置开始进行粘贴,粘贴后是除去原先的焊盘额外粘贴8个,所以起始原盘是两个重叠的,需要删除一个。

(3)继续以同样的步骤绘制外层焊盘

复制一个焊盘与1号焊盘放置重合,然后选中一个按m,向x轴移动G = 1.52mm

然后继续选中该焊盘按m向y轴移动M1 = -5.08mm

记得是负的,正的也行,我用的负的

然后进行矩阵式粘贴,x轴间距同样是 2✖G = 3.04mm,个数七个

画错了,7个是内层,8个是外层,选中全部焊盘,按鼠标左键进入拖动状态,然后按y是上下翻转,x是左右翻转。更改上层第一个焊盘序号为2,下层第一个焊盘序号为1,重新进行矩阵式粘贴,这次的矩阵式粘贴文本增长选则2

放置引脚1标识,这样

丝印:

关于丝印线宽:

在中国PCB设计中,丝印线宽的设置需综合考虑生产可行性、可识别性及美观性,具体建议如下:

一、常规元器件丝印线宽

基础标准

常规情况:推荐使用 0.15mm(6mil) 线宽。

大尺寸器件(如大封装电容、电阻):可放宽至 0.2mm(8mil)。

最低要求:需大于 5mil(0.127mm),否则易导致丝印模糊或生产困难。

与焊盘间距: 丝印轮廓与焊盘需保持 *≥6mil(0.15mm)** 的间隙,避免油墨覆盖焊盘或影响识别。

二、字符丝印线宽与高度

字符线宽:

常规字符:建议 0.15mm(6mil) 以上,最小不低于 0.1mm(4mil)。

高密度PCB:若空间允许,可适当增大线宽以提高清晰度。

字符高度:

最小要求:≥ 0.6mm(25mil),推荐 1mm(39.4mil) 以上。

比例建议:线宽与字高比例保持 1:6 至 1:8,例如0.15mm线宽对应字高≥0.9mm。

三、特殊场景注意事项

丝印与过孔/走线关系:

避免丝印压在导通孔、焊盘或走线上,防止开窗时油墨缺失。

位号尽量避开铜箔与基材交接区域,减少油墨不均导致的模糊。

资料:

因为这是立起来的,所以丝印部分y轴长度 = A = 5mm

x轴长度 = H1

步骤:

绘制y轴参考线:

y轴参考线是在下层焊盘的中心点向y轴位移 M1 + M - A = 4.63mm

按E + F +L,设置参考点到下层引脚的中心

然后按m,设置y轴位移4.63mm

绘制x轴参考线

按E + F + L设置参考点在8号焊盘的中心,然后将刚刚的参考线以中心点为参考复制,然后粘贴时按x镜像获得另一条,同时在中心点绘制一条y轴线,将该线向x轴位移(H1 + 1.5) ➗ 2 = 10.8作为x轴参考线(因为H1没有最大参考,所以在最小参考基础上加1.5mm)

连接后去除多余的参考线:

绘制下层引脚的弯曲部分的丝印:

按下E+F+L分别将1,2,8焊盘为中心点绘制三条参考线。

然后让8号引脚的参考线向x轴的负方向移动7 × G = 10.64mm

然后把参考线去掉

然后选中第一根,进行矩阵式粘贴,间隔 = 3.04mm

再画一个这个,然后矩阵式粘贴,我看嘉立创商城的封装有画,确实好看点

最后绘制标识芯片参考方向的:

可以把一号焊盘改成矩形,就可以去除引脚1标识

3582

3582

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?