1 前言

数字孪生是装备数字化的关键技术之一,已经成为拓展装备产品研制手段的热点技术。数字孪生融合了CAD技术、建模仿真技术、工业物联网、虚拟现实等多个领域的最新技术发展成果,其内涵丰富,其落地实现需要一套综合技术体系支撑。

同元软控作为国内领先的系统级设计与仿真验证工业软件、工程服务及解决方案供应商,依托于复杂装备行业多年耕耘积累的工程经验和自主可控数字化支撑技术,率先在航天、航空、船舶、核能、车辆等领域的装备研制中探索、实践了数字孪生技术,取得了显著成果。

基于新一代科学计算与系统建模仿真平台MWORKS,同元软控为复杂装备系统提供数字孪生落地解决方案,围绕数字孪生体的构建、评估、管理、应用过程提供了一套规范化、系统化的标准、方法和工具,可提高数字孪生体生命周期的可信性、可用性,并降低数字孪生体开发、管理、应用成本。

2 解决方案框架

同元软控依托完全自主的MWORKS平台,以系统建模仿真环境MWORKS.Sysplorer和新一代科学计算环境MWORKS.Syslab作为数字孪生体的建模和仿真底座,提供数字孪生体机理-数据高精度模型开发、管理、运行和应用服务。针对数字孪生体监测、评估、预测、优化与控制典型应用场景,MWORKS平台提供可定义、可组构、可交互的数字孪生应用服务。

数字孪生技术框架

3 解决方案特点

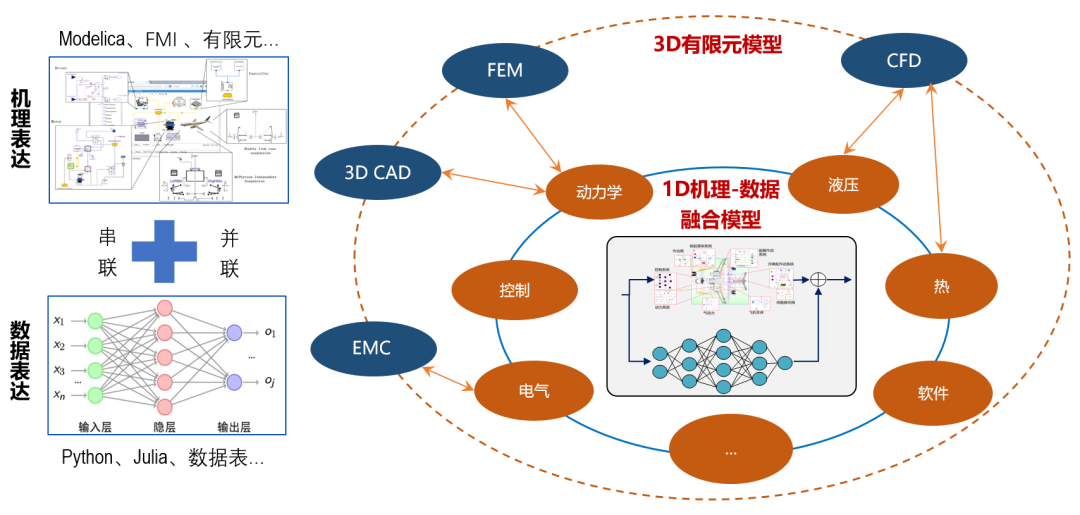

3.1 多层级、多物理、多尺度高保真数字孪生体构建

基于多领域物理统一建模语言Modelica建立多层次、多物理、多尺度系统模型,基于有限元建立多场性能模型,通过“系统+专业”模型融合构建高保真机理模型,通过机理模型、实验数据、机器学习算法实现机理-数据融合的高精度混合模型。在工具层面通过数据代理、模型降阶、FMI接口方式实现机理-数据模型融合,实现数字孪生体高效与高精度仿真平衡。

数字孪生体构建

3.2 规范化、流程化数字孪生体评估

按照规范化数字模型评估流程,首先对数字孪生体进行参数灵敏度分析(PSA),获得高灵敏度参数集,之后利用试验或真实运行数据对系统仿真模型进行修正(MU),高灵敏度参数优先修正,对修正完毕的模型进行置信度评估,提高模型的可信度;再利用高置信度模型对需求和设计进行验证、确认;最后提交验证结果,形成该模型的仿真规范,并发布到模型数据库中。

数字孪生体评估

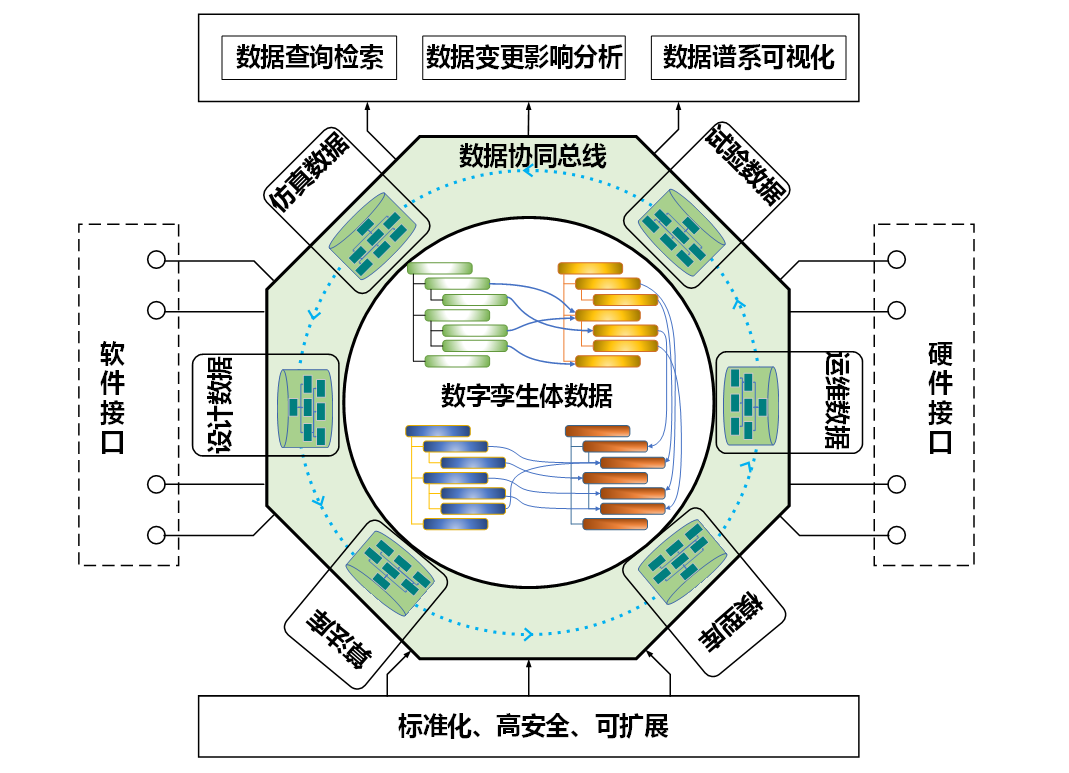

3.3 基于单一数据源的数字孪生体存储与管理

基于单一数据源提供虚实全集数据的存储管理技术和机制,实现对数字孪生体全生命周期的模型、算法以及设计/仿真/试验/运维数据进行谱系化存储和管理,实现跨任务、跨阶段的有效管控,维护数据间的关联及变化,保障数据的一致性。通过统一标准化模型元数据以及特征数据表达,实现异构模型和数据的统一存取和管理,以及多样数据的抽取、转换和加载,在基本传输安全基础上充分考虑数据的权属要求,保障数据安全性和保密性。

数字孪生体管理

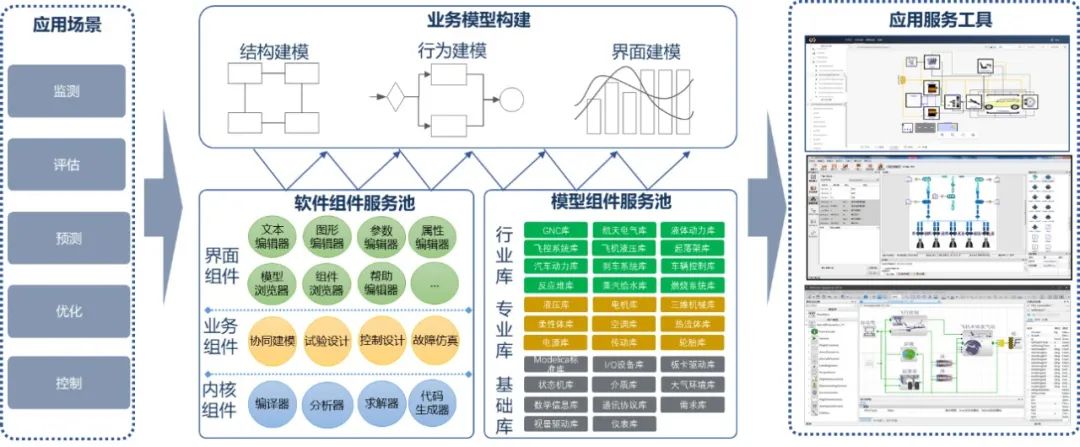

3.4 组件化、服务化的场景驱动数字孪生体应用

采用微服务体系建立可扩展、可组构、可伸缩的平台架构,围绕数字孪生监测、评估、预测、优化与控制典型应用场景,将MWORKS平台模型数据、内核、业务、界面等元素组件化和服务化,形成组件服务池。通过业务模型驱动快速构建不同形态、不同行业、不同场景的应用服务工具,以适应不同对象、不同数据接口、不同应用场景等个性化数字孪生体应用需求。

数字孪生体应用服务

4 应用案例

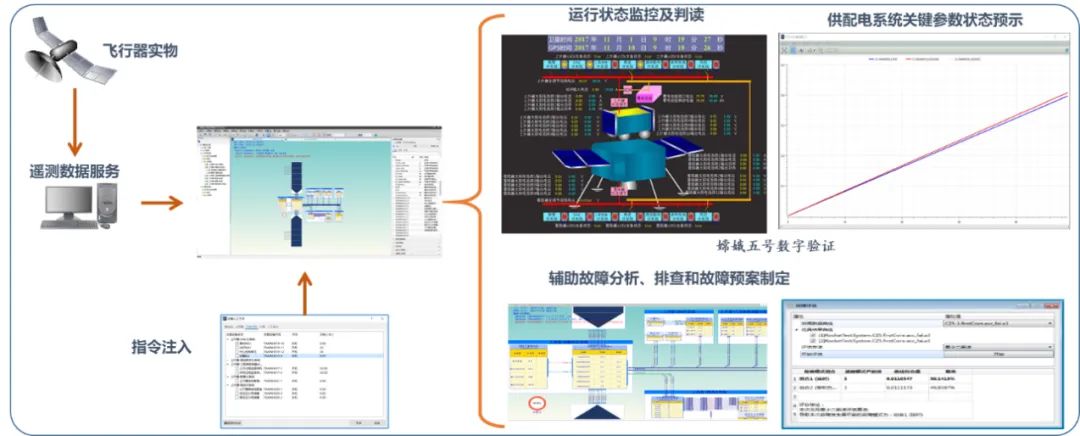

4.1 某深空探测器

某深空探测器能源流数字伴飞通过构建供配电系统全级次高精度模型,首次实现航天器在轨运行数字模型实时伴飞,为我国某深空探测任务保驾护航。在任务期间,对航天器在轨运行状态进行全任务、全时段监控,解决非测控弧段缺失遥测数据而带来的的状态监控盲区问题,及时掌握非测控弧段是否出现非预期飞行事件。

通过在线仿真与离线仿真结果的融合,直观掌握按照既定飞行程序执行的关键指标数据趋势,也能够以探测器所处的在轨运行状态为基础,结合未来任务周期内的飞行事件,快速仿真推演、预测未来的供配电系统运行状态,为在轨飞控预案决策提供有力的数据支撑。通过多种技术手段对供配电数字伴飞模型进行了多轮的校准、验证和准确性评估,使得供配电系统的关键指标仿真结果值与遥测值误差约5%以内,为在轨飞控的顺利应用奠定了坚实基础。

某深空探测器应用案例

4.2 某型空间站

某型空间站是目前国内规模最大、专业最全、运行周期最长的新一代装备数字化项目,也是我国首次在大型复杂工程系统上全面采用系统级多专业统一建模与仿真技术,建立了能够全息、动态映射实物空间站完整运行状态的数字空间站。数字空间站覆盖四大专业、八大分系统,支持空间站地面仿真、数字伴飞、状态预示,为我国空间站的研制、发射以及后续的长期运行维护提供数字化支撑。

空间站应用案例

4.3 数控机床

数控机床对控制和传动有着高精度要求。为影响精度的机床进给系统建立机电模型,由于建模过程中存在简化、参数不准等问题,会导致模型不可避免地存在残差。利用机器学习算法对模型参数进行辨识、对残差进行大数据建模,通过数理模型与大数据模型融合,对数理模型未建模部分进行补偿,实现了机床铣削加工的高精度的预测和控制,使得机床圆台铣削加工、凸轮磨削加工,最大轮廓误差由补偿前的15μm减低到8μm, 同时改善了表面质量。

数控机床应用案例

5 总结

数字孪生技术是数字化革命的核心技术,目前我国数字孪生应用还处于起步探索阶段。我国在“十四五”规划和2035年远景目标纲要中提出“加快数字化发展 建设数字中国”,复杂装备行业数字孪生技术的应用将大力推进数字化转型发展。数字孪生技术体系的建立是一项长期而复杂的工作,需要结合企业自身业务和结构的特点不断迭代进化。同元软控围绕复杂装备系统数字孪生体模型构建、模型评估、模型管理、模型应用等关键环节,提供数字化平台工具支撑,为复杂装备数字孪生落地应用助力赋能。

点击查看原文:同元软控助力复杂系统数字孪生落地应用 https://mp.weixin.qq.com/s/nLPkkoRuYvzktF_d6oLzOw

https://mp.weixin.qq.com/s/nLPkkoRuYvzktF_d6oLzOw

3458

3458

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?