1、内容简介

略

479-可以交流、咨询、答疑

2、内容说明

数控机床工作平台位置伺服系统的动态和静态特性决定了其整体系统的伺服性能,其性能主要包含机床的定位速度、定位精度、产品精加工后的表面粗糙度以及出现外部干扰时系统的鲁棒性等。因此,研究高性能伺服数控机床工作台位置伺服系统,包括建立相应的数学模型与仿真、以及选择较好的控制策略,都是为了提高数控机床工作平台位置伺服系统的响应特性,实现系统响应的稳定性、快速性以及精确性,缩短我国数控机床行业与发达国家同类产品的差距。

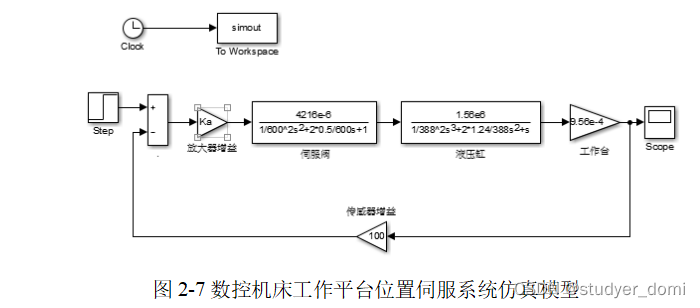

主要研究内容如下:通过查阅数控机床工作平台位置伺服系统设计方案,建立数控机床工作平台位置伺服液压系统和与之对应的数学模型,对其控制性能进行仿真。基于仿真结果设计适合其系统的PID控制,再通过分析比较常规PID控制和模糊PID控制的仿真结果,进而优化系统的控制性能。

伺服系统;PID控制;建模与仿真;

现如今,交流伺服系统采用的比较成熟的方案有直接转矩控制和矢量控制等方法。理论分析认为,采用矢量控制方法优化并改造了伺服系统的内环(电流环),使得交流伺服系统的工作原理如同直流伺服系统,即可以建立相似的数学模型分析,而且据此建立的模型简单易控,一般利用PID或其他传统的控制算法就可以取得令人满意的结果。但是在实际操作中,交流伺服系统的模型并不像理论分析的一成不变,因为交流伺服电机本身从结构上讲就是一个非线性的控制对象,其系统负载也存在如反向间隙,弹性形变等非线性的因素。同时,交流伺服电机的许多参数如负载大小、转动惯量等会随着工作环境和应用场合的变换而产生变化,影响系统建模和分析的精确性。除此之外,还有许多难以预测的未知因素如外界扰动等。而且,许多传统的控制算法以及现代控制理论都需要确立控制对象精确的数学模型,不能随着工作环境的变换保证设计指标的正常运行。基于以上原因,采用传统控制算法时,由于电机参数的变化以及结构非线性等因素,必然会影响系统动态性能,使得系统鲁棒性差。

近年来,随着智能控制技术的成熟发展,国内外的研究人员尝试将其应用到交流伺服系统的控制中,大量的实验和数据也证明了该方案的可靠性和优越性。控制对象为数控机床的交流伺服系统,它的大致模型己经确立,为了克服数控机床交流伺服系统的参数可变、非线性以及干扰不可测等不利因素,人们将模糊控制、自适应控制以及滑模控制等智能控制方法应用到交流伺服系统中以提高它的鲁棒性,该方案主要利用的是智能控制算法变结构、非线性以及鲁棒性好等优点。然而,在具有多层闭环结构的数控机床交流伺服系统中,其内环的基本参数一般不会有太大变化,因此控制内环依然采用矢量控制或者PID控制等经典控制策略,而外环的位置控制器通常采用先进的智能控制技术代替传统控制器来调节、控制数控机床位置伺服系统。一般交流位置伺服系统所采用的智能控制器具有以下优点。

1)被控系统的动、静态性能比较高;

2)算法以及控制结构简单,解析方便,适用于实时控制系统;

3)对被控系统的内部参数变化、外部扰动以及不可预测干扰的不敏感性,即被控系统鲁棒性好;

4)可以结合经典控制算法(如PID控制),实现算法优化。

本文中数控机床位置伺服系统采用的是永磁同步交流电机。由于PMSM控制结构简单、转动惯量低、体积小、输出转矩大、功率密度高、运行可靠且易于维护等优点,被广泛应用于高性能的位置伺服系统。但是,同时它又是一个多变量、强祸合的非线性系统,因此会影响数控机床位置伺服系统的整体性能,为了提升系统的位置响应特性并保证其鲁棒性,滑模变结构算法因为鲁棒性好而被广泛应用于数控机床位置伺服系统中。但是,普通滑模控制中存在开关切换动作的时间滞后、空间“死区”、状态变量测量误差以及时间离散等不利因素,控制系统常常会出现“抖振”问题。

抖振现象可以描述为在一个光滑的滑模动态上叠加了高频振动,使得系统轨迹呈抖动状态。抖振的产生对多数控制系统都是不利的,尤其是机电控制系统。它不仅能降低控制系统的精度,加速其能量的耗损,更严重的是它或许会激发该系统中未建模部分引起系统振荡,从而直接降低系统整体的控制性能。但是,消除抖振的同时也降低了滑模控制系统的鲁棒性,正是因为如此,在一般的工程实践中系统抖振无法消除只能尽量削弱。

目前很多伺服相关研究,一方面主要从电气控制角度,分析伺服驱动器算法,阐述PID控制器的参数调整方法、工程调节,研究偏重于理想模型的速度环、电流环、位置环的调节,使用的方法主要侧重于理论,应用了单纯形法、优化的PID算法、古典控制算法、粒子群算法、遗传算法、复形法、模糊控制等。另一方面,从机械结构上分析伺服机构,或从电机模型入手,分析电机的特点,进而研究针对电机的相关控制。很多类似的研究如“采用经典控制理论设计电液力伺服系统,并将二次型最优控制理论引入其中,通过计算机仿真分析,比较优化前后系统的动态性能,从而找出其中较为合理的设计方法。

3、仿真分析

略

4、参考论文

略

455

455

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?