全球汽车产业技术正在向着“低碳化、信息化、智能化”的趋势不断发展。随着近几年来以互联网、大数据、云计算、人工智能、新能源、新材料等技术为代表的新一轮科技革命和产业变革的影响不断加深,“低碳化、信息化、智能化”也呈现出不断强化、融合叠加、相互赋能的新特征,其外延进一步拓展,内涵则更加丰富,不断向纵深发展。

未来汽车新一轮产业变革的主要方向仍集中在能源、互联和智能三个方面。其中,实现能源革命的关键在于节能汽车与技术的应用。发展节能汽车与技术是保障国家能源安全的重要措施,减轻国家环境保护压力的重要手段,实现《中国制造2025》和汽车强国的重要途径,汽车产业整体转型升级的基础,我国汽车“走出去”的重要支撑。

与国外节能汽车与技术发展对比,我国整体节能水平不断提高,核心技术不断突破,但在部分核心技术方面仍然存在提升空间,需要不断地发展和创新,例如:核心控制器的能耗降低和效率提升、制动能量回收效率的提升、整车部件集成化程度的提升等。

在上述背景下,文章提出了一种融合高节能整车控制器的动力域集成技术,通过高节能整车控制器设计和动力域集成设计,实现一定程度的节能和高效目标。

1 高节能整车控制器设计

驾驶员通过操作加速踏板、刹车踏板来实现车辆运行动力的扭矩分配,驱动扭矩直接决定着整车能耗水平,传统整车控制一般采用随油门开度线性增大驱动扭矩的方式,存在整车驱动能耗偏高问题。因此,文章提出了一种车辆扭矩节能分配方法,既保证驾驶动力性又实现整车节能。

同时,新能源汽车采用电机作为驱动部件,可以利用电机的制动发电来回收能量。为增加制动回馈能量,减少机械制动摩擦力能量消耗,文章结合电机、逆变器及电池方程,完成了车辆运行最优回馈模型建立。同时基于新能源电动大巴并联刹车原理,完成了电动大巴制动刹车能量回馈控制策略,最大程度实现了制动能量的回收利用。

1.1 高节能驱动扭矩分配设计

1.1.1“下凹”基准扭矩曲线设定

传统扭矩负荷系数与加速踏板呈现线性关系,即随着油门踏板开度的增加,电机输出的扭矩随踏板开度线性增加。而文章设计了一种“下凹”基准曲线,具有负荷系数偏软的特征,加速踏板调节幅值和灵敏度有所降低,可适当减少频繁且大幅度的加速和减速,从而降低能量损耗。“下凹”基准曲线与传统线性曲线负荷系数和踏板的关系对比曲线如图1所示。其中L为转矩负荷系数,Facc_pedal为加速踏板开度。

图1 “下凹”基准曲线转矩负荷系数和加速踏板开度关系图

通过图1可以看出,相比线性曲线,“下凹”基准曲线的转矩负荷系数普遍较低,当加速踏板的开度不断增大时,负荷关系开始逐渐趋近于与线性对应。基于该“下凹”基准曲线设计,车辆的扭矩调节敏感度相对降低,特别是加速踏板中的低开度以下工况时,整体转矩调节相对较缓,扭矩输出值相对较小,实现了降低扭矩输出幅度的设计要求,当加速踏板开度为最大时,扭矩输出与线性模式则相同,可以保证车辆的极限动力性能。

文章设计的“下凹”基准扭矩曲线在保证车辆极限输出动力的同时,实现了低踏板开度时转矩外特性更往转矩低值集中,减少转矩输出值及整车能耗。但该“下凹”基准扭矩曲线模式在驾驶员急加速时存在动力响应慢的缺点。为弥补该缺点,文章提出了一种基于“下凹”曲线的模糊扭矩补偿控制策略。

1.1.2模糊扭矩补偿控制策略

该策略具体实现原理如图2所示,首先,充分考虑了动力电池在不同荷电状态(State Of Charge, SOC)时具有不同的放电功率和效率特性,其次,通过对加速踏板变化率的判断,可以解析出驾驶员急加速需求的程度。以加速踏板变化率和转速为基础,同时引入电池SOC作为车辆扭矩补偿的依据。该策略的基本原则为在车辆SOC值较低时减小补偿值,在车辆SOC值为中高时适当小幅增加补偿值。

图2 模糊扭矩补偿控制策略

基于模糊扭矩补偿控制策略,由加速踏板变化率、车速及SOC共同决定转矩补偿的大小,根据“下凹”基准转矩MAP可以得到基础转矩值,再通过模糊扭矩补偿可以对基础转矩值进行适当修正,从而提高转矩指令响应的灵敏度。

首先,针对各相关参数,完成模糊论域的划分和模糊化操作,定义车速输入范围为 0~100 km/h,按照车辆起步、中低速和高速工况,将车速划分为5个论域区间,分别为很低(ZS)、低(S)、中(M)、高(B)、很高(ZB)。

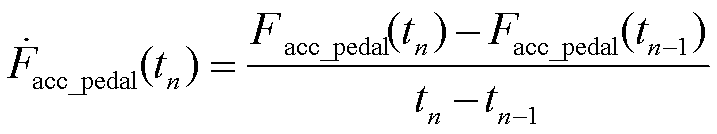

加速踏板变化率是指在一定时间间隔内,加速踏板开度值较前一时刻开度值的增量,定义如下:

(1)

其中加速踏板开度变化率范围为0~500,根据踏板变化率从缓到急,将其语言变量设置为无变化(Z)、缓慢变化(S)、中等变化(M)、较急变化(B)、急变化(ZB)5个区间。将电池SOC语言定义为低(S)、中(M)和高(B)。

扭矩补偿定义为在基准MAP上增加目标扭矩值,定义最大补偿量为30 Nm,范围为0~30 Nm,根据无补偿到最大补偿定义为零(Z)、小(S)、中(M)、大(B)、很大(ZB)5个区间。

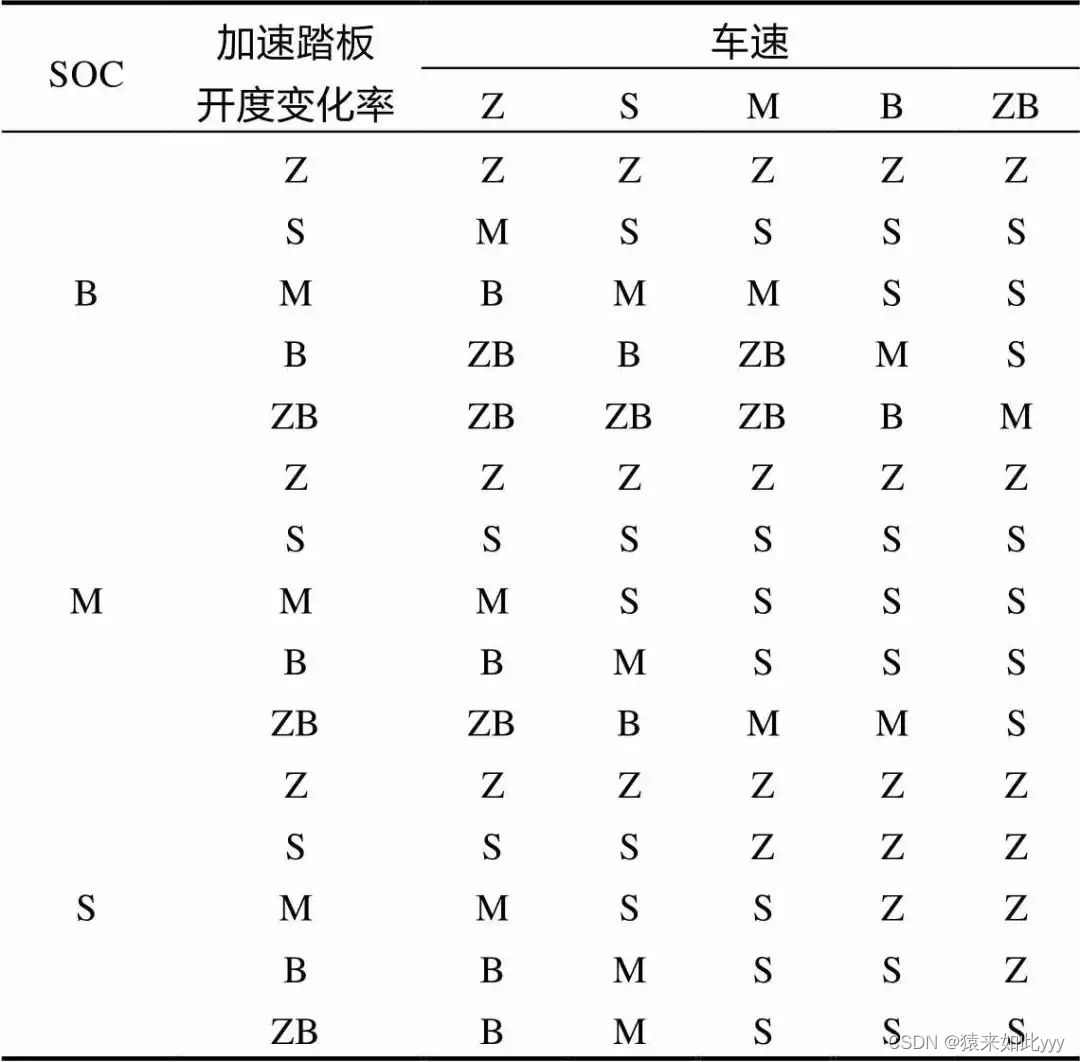

根据上述定义建立模糊推理规则,如表1所示。不同SOC下模糊补偿扭矩结果如图3所示。

表1 模糊推理规则

图3 不同SOC下模糊补偿扭矩曲面图

通过上述模糊扭矩补偿控制方法,可适当进行扭矩补偿,提升车辆整体动力响应。

1.2 最优制动能量回馈模型和策略优化

传统汽车在制动过程中其机械能大部分通过制动器的摩擦转化为热能消耗掉。电动汽车采用电机作为驱动部件,电机既可以当作发电机,又可以用作电动机[2]。可以利用电机的制动发电来回收制动能量。在城市工况下,大约有1/3到1/2的能量被消耗在制动过程中。因此,充分利用电机制动能量回馈对于降低电动车能耗意义十分重大。

文章基于电动汽车驱动系统模型,包括永磁同步电机、逆变器和电池模型,提出了一种电动汽车最优制动能量回馈控制策略。然后,根据现有的电动大巴电气和机械并联制动方案,对电动大巴能量回馈策略进行了优化,整体提升了电机制动能量利用率。

1.2.1最优回馈模型构建

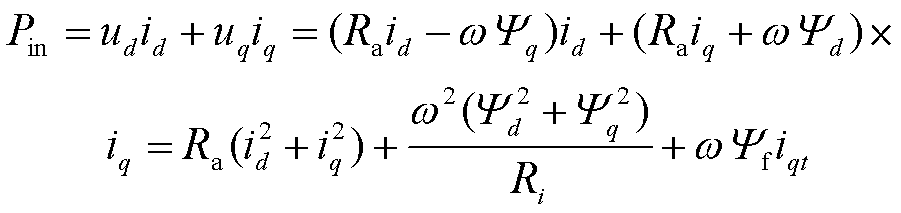

制动能量回馈时,电机的能量回馈输入功率如下:

(2)

式中,ud、uq为定子d、q轴电压;id、iq为定子d、 q轴电流;iqt为定子等效的q轴转矩电流;Ψd为定子d轴磁链,包括定子d轴电流产生的磁链和永磁体产生的磁链;Ψq为定子q轴磁链;ω为转子电角速度;Ψf为永磁体产生的磁链;Ra为定子绕组相电阻。

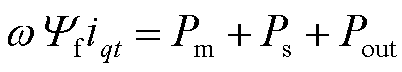

式(2)中,等式最右边第一部分为铜耗PCu、第二部分铁耗PFe、第三部分为电磁功率Pe,其中电磁功率包括绩效损耗Pm、杂散损耗Ps和机械输出功率Pout,如式(3)所示:

(3)

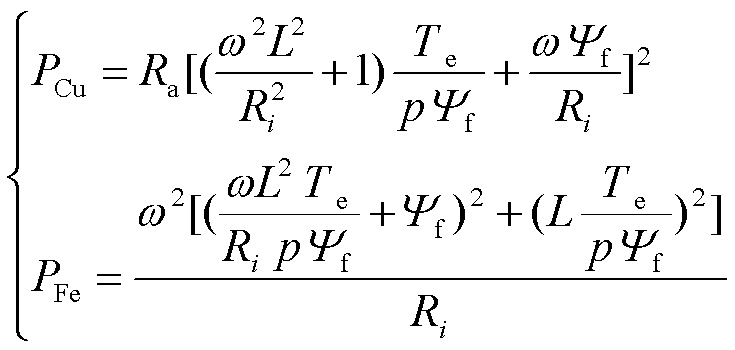

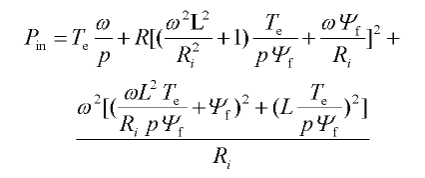

基于电机电磁力矩方程,永磁同步电机铜耗PCu、铁耗PFe与转矩和电角度的关系如下:

(4)

式(4)中,Te为电机电磁转矩;在表贴式永磁同步电机中,Ld=Lq,记为L;p为电机极对数。

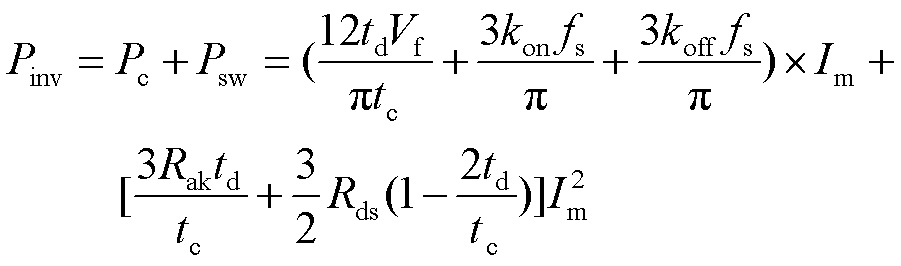

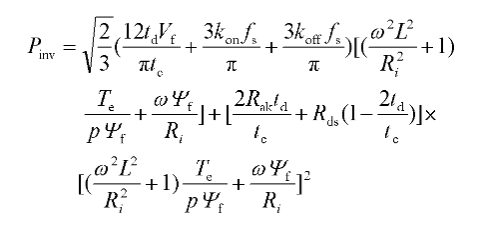

逆变器的损耗分为导通损耗及开关损耗,能量回馈时逆变器损耗如下:

(5)

式(5)中,td为死区时间;tc为脉冲宽度调制周期时间;Vf为二极管零电流时的压降;Rds、Rak分别为MOSFET和二极管的电阻;kon、koff可通过器件手册或者测量数据得到;fs为开关频率。

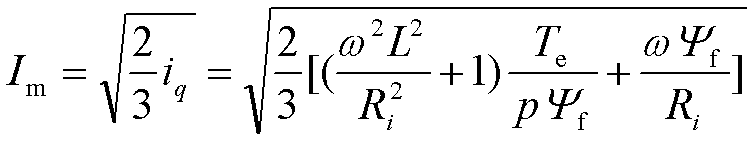

相电流峰值Im、iq及Te的关系如下:

(6)

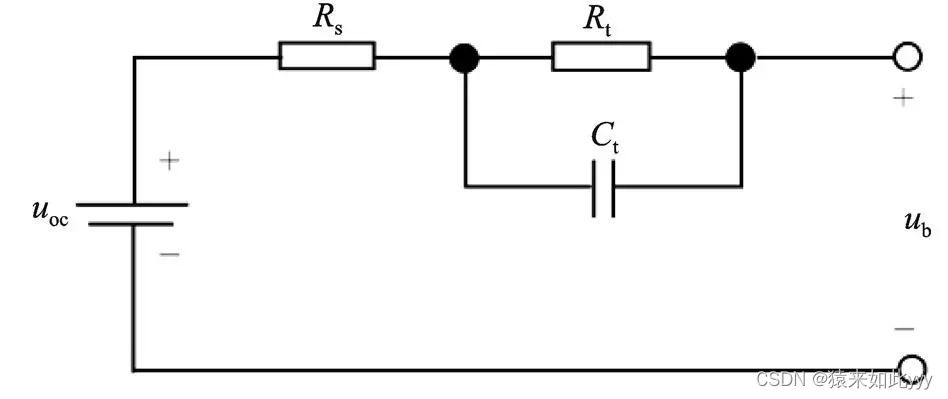

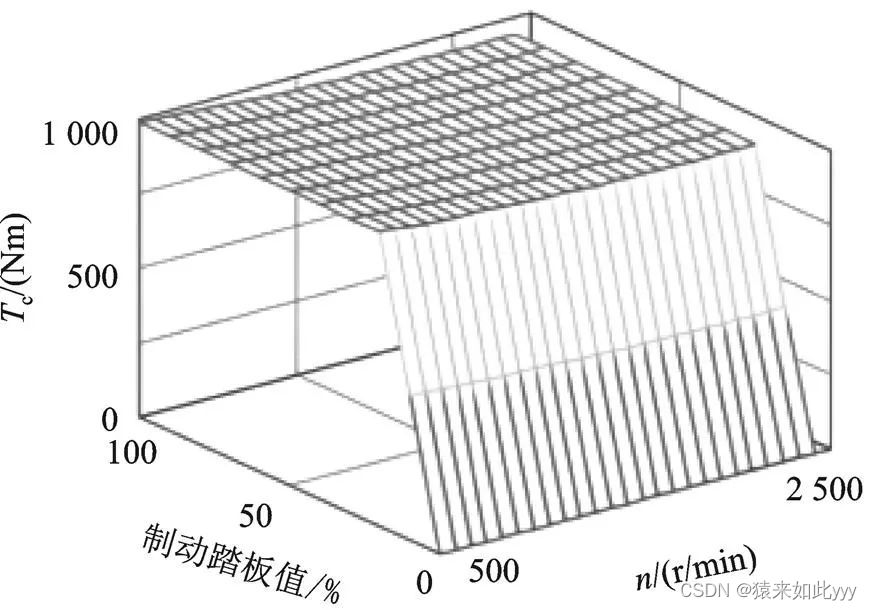

电池模型电池可等效阻容电路如图4所示。

图4 电池等效阻容电路

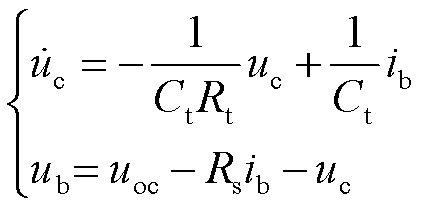

等效电路动态模型如下:

(7)

电池能耗方程如式(8)所示:

(8)

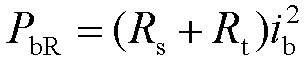

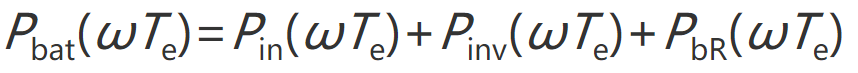

由电机、逆变器及电池方程,得到能量回馈时实际回馈到电池功率方程如下:

(9)

其中电机输出功率Pin、逆变器损耗Pinv及电池损耗功率PbR分别如下:

(10)

(11)

(12)

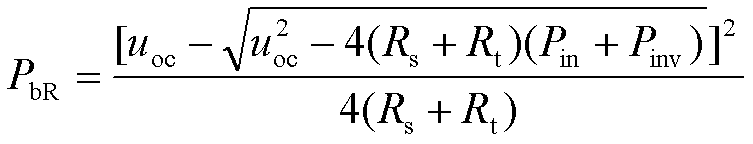

通过以上描述可知制动能量回馈的功率与电机电池转矩Te及电角度ωr相关。通过回馈电池功率Pbat对电磁转矩Te求偏导,可得制动回馈最大功率回馈曲线如图5所示。扭矩曲线左侧为能耗制动区,采用电池能量进行电制动,无法能量回馈。能量回馈右侧Ⅱ区为制动能量回馈区(非最优能量回馈),Ⅲ区为制动能量回馈最优区(考虑电机及逆变器容量)。

图5 制动能量回馈最大曲线

1.2.2电动大巴车能量控制策略优化

制动能量回收控制策略既要保证车辆稳定性,又要提高能量回收率,最终提高车辆的整体效率。目前的电动大巴车采用机械气压制动及电制动回馈共同工作方式,如图6所示。

图6 大巴车机械及电制动回馈示意图

原电动大巴车型制动能量回馈采用传统随刹车开度线性增加回馈扭矩方式,踏板开度为0时,制动能量回馈为0,刹车开度为100%时,制动力矩为电机最大制动力矩,该方式未考虑最优制动回馈模型,刹车能量回馈低。

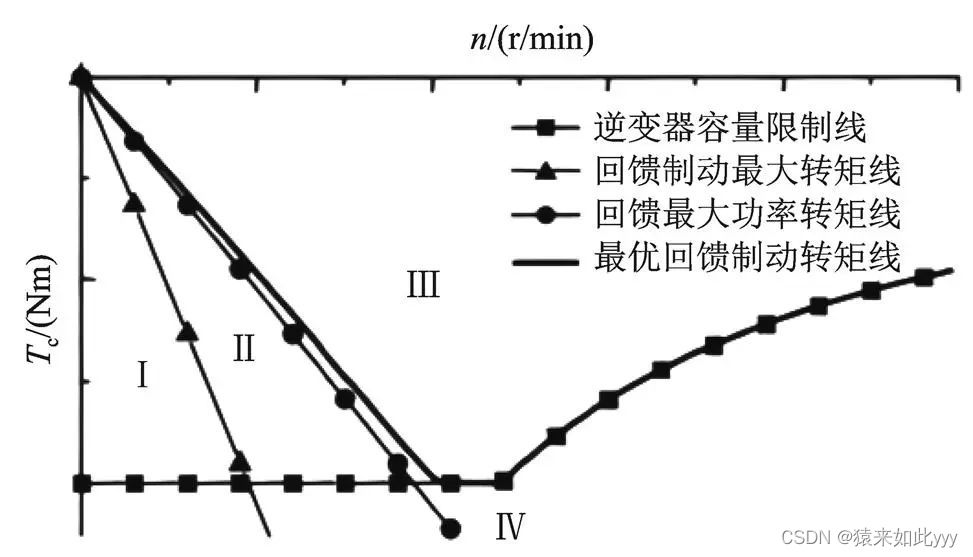

文章在最优回馈模型基础上按最优模型曲线设计制动能量回馈,在刹车开度为0时,制动能量回馈为0,在小制动踏板时,制动力矩按最优制动输出,在中等制动踏板后一直按最大最优制动曲线输出。具体策略及回馈力矩对比如图7所示。

图7 优化前后制动能量回收扭矩对比图

1.3 实车验证

基于上述高节能驱动扭矩分配设计和最优制动能量回馈模型及优化策略,开发了新一代整车控制器产品,并在公司12 m电动大巴车上开展了能耗测试。如图8所示。

图8 整车控制器实车验证

图8 整车控制器实车验证

新型整车控制器与上一代产品相比,在公交模式及匀速模式下,续航里程和能耗表现均优于上一代,对比结果如表2所示,其中,公交模式下,实车测试公交能耗为 0.75 kWh/km,较上一代产品能耗降低9%以上。

表2 实车验证结果

2 动力域集成设计

汽车电子构架经历着从当前分布式电子控制向域控制、云端控制方向发展。域控制器是当下重要的控制器发展方向,是面向未来集中式架构和云架构的基础。典型的域控制器包括动力域、底盘域、车身域、智能驾驶域和智能座舱域。

其中,动力域控制器是整车智能大脑,实现动力学控制、动力电池核心算法、充电控制、整车一体化热管理、车身控制和决策的逻辑和算法等。

为适应当下控制器的发展趋势,提升产品竞争力,文章基于上述高节能整车控制器,进行了动力域集成设计,深度融合了动力域控制系统。

2.1 动力域整体集成设计方案

电动汽车的动力域控制器是一种智能化的动力总成管理单元,一般以整车控制器为核心,协调控制电池管理系统或者电机控制单元(Motor Control Unit, MCU)。

文章中动力域集成的总体设计方案是将电池管理控制单元、整车控制单元、MCU及高压配电控制单元的控制功能融合,简化电子系统架构。动力域的核心是将动力能量控制进行深度集成,实现动力系统更加高效及低成本控制。

2.2 动力域控制器总架构

动力域控制器总架构如图9所示,主要包括硬件架构、软件架构和功能定义。

图9 动力域控制器总架构

功能架构包括各个功能区域的应用接口以及应用功能,是功能的关键实现载体。软件架构是借助软件模块来实现上层功能需求。硬件架构是通过电气物理载体来实现子架构的约束需求,使功能逻辑实例可执行。

2.2.1功能设计

在动力域新架构下,功能模块设计主要包括能源管理、动力流控制、整车控制和故障诊断,如图10所示。

图10 功能架构设计

能源管理主要包括动力电池SOX管理、充电管理和上下电管理等;动力流控制主要包括电机控制、扭矩仲裁和能量回收等;整车控制包括挡位管理、附件管理和驾驶模式识别等;故障诊断主要包括动力电池诊断、整车诊断和电机控制诊断等。

2.2.2软件设计

软件整体设计采用应用层及底层分层设计模式,开发过程遵循模块化、层内高内聚、层间低耦合的原则。应用层负责整车及电池管理功能开发,底层负责电机驱动及系统诊断控制开发。

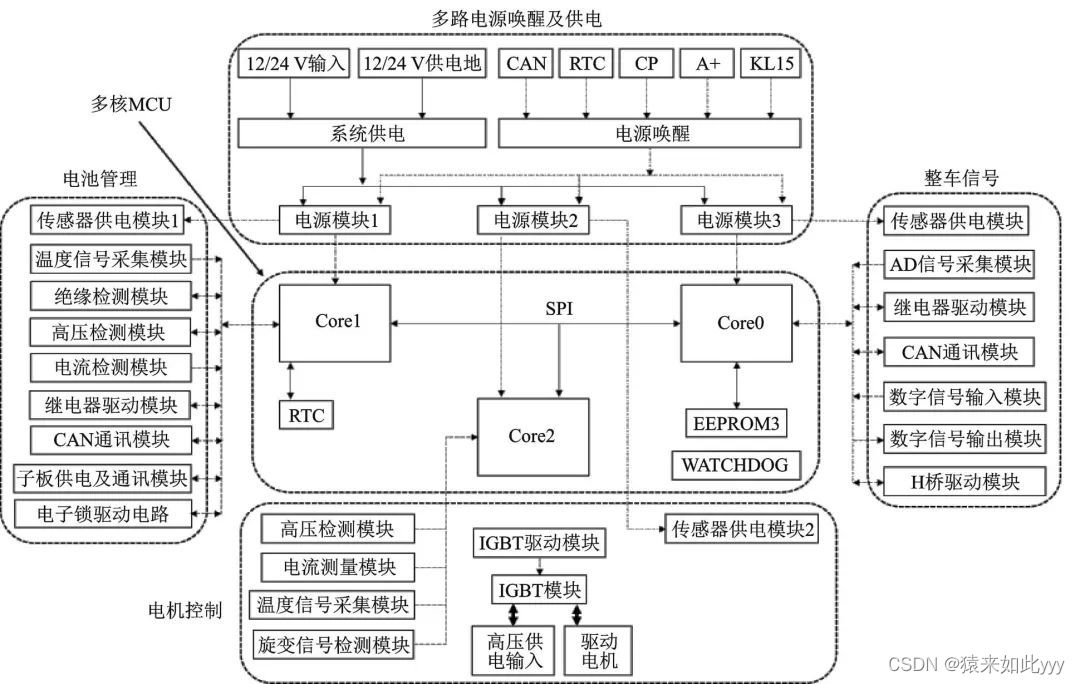

2.2.3硬件设计

硬件设计方案如图11所示。整体硬件设计包含多路电源唤醒及供电、整车信号、电池管理、电机控制和多核MCU。硬件设计的核心是针对动力域控制器开发并采用了1片TC275 MCU(三核)来执行整车能量管理以及驱动系统管理。其中Core0主要执行驱动系统控制功能,Core1主要执行整车能量管理功能,Core2预留做诊断处理。

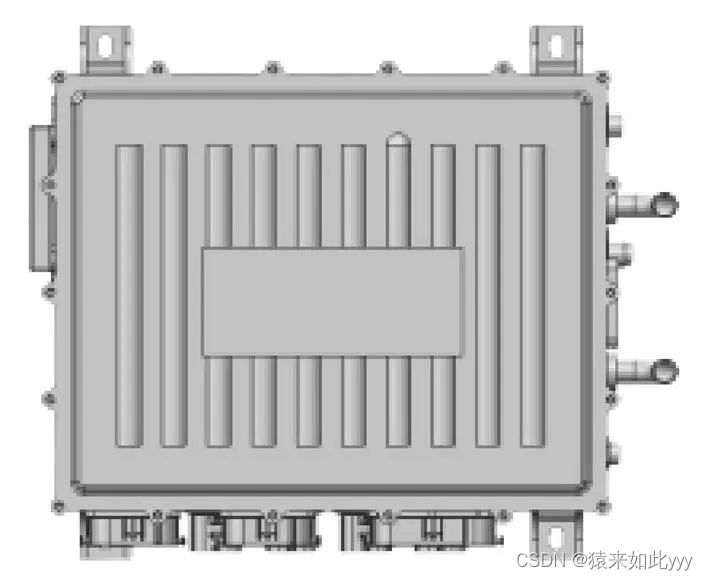

2.3 动力域集成技术优势

集成后的动力域控制器外观如图12所示。通过动力域集成技术,可实现集中式精细化能量管理,降低能耗,能量回收范围更宽。其次,在一体化电气拓扑新架构下,融合了各功能模块,器件数量可相应减少。最后,通过多任务集成控制软件设计,响应时间更快。

CAN(控制器局域网, Controller Area Network, CAN);IGBT(绝缘栅双极型晶体管, Insulated Gate Bipolar Transistor);RTC(实时时钟模块, Real Time Clock);CP(时钟脉冲信号, Clock Pulse);AD(模拟到数字, Analog-to-Digital)。

图11 硬件架构设计

图12 动力域控制器外观

3 总结

首先,文章提出了一种车辆扭矩节能分配方法,设计“下凹”基准最小扭矩曲线MAP,同时开发基于油门变化率、车速及电池SOC的模糊扭矩补偿控制策略。对扭矩曲线MAP进行补偿控制,与传统扭矩-油门线性固定MAP相比,既保证驾驶动力性又实现整车节能。通过装载到12 m公交大巴上进行实车验证,实测公交能耗为 0.75 kWh/km,能耗较上一代产品减少9%以上。

其次,提出了一种电机最优制动能量回馈的控制策略,基于永磁同步电机、电池及逆变器的基本方程,设计出最优回馈的扭矩模型曲线,实现刹车制动能量回馈最大。基于最优回馈扭矩模型及大巴车并联制动方式,设计了商用大巴车制动能量回馈策略,提升了制动能量回馈利用率。

另外,基于应用了高节能驱动扭矩分配设计和最优制动能量回馈设计的整车控制器,进行了进一步的动力域集成设计,主要包括功能架构设计、软件架构设计和硬件架构设计,深度融合了动力域控制系统,整体系统效率更高。

通过上述总体技术方案,可实现新能源整车一定程度的节能和高效目标,为汽车产业的绿色、节能和高效发展做出贡献。

1505

1505

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?