基于LTCC的叠层功率电感有两类比较实用的电极结构,分别是平面结构式及三维立体结构式的,本课题选择的是三维立体结构式的,采用螺旋堆叠式进行内部电极的设计,内电极导体图案采用交替印刷形成螺旋状的结构,而具体的内部螺旋电极结构也有不同的结构,按单个图案占封闭线圈图案的比例不同分为1/2线圈结构、3/4线圈结构及7/8线圈结构,如图所示。选择7/8线圈结构,因为较其他两种7/8线圈结构具有更大的线圈封闭的有效面积,这样单元图案占闭合线圈比列就大,在一定圈数下磁路的长度就越小,就可以得到电性能更优越的电感器。

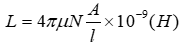

叠层电感的电感值由于相对复杂的结构,而较理想的螺线型电感而言比较难计算。Fujimoto研究团队研究并给出了叠层片式电感的简单计算公式:

其中,μ是有效磁导率;N是线圈匝数;A是有效横截面积,即线圈所围的面积;l是有效磁路长度。从公式可以看出,电感的感值大小与线圈所围面积的大小成正比,与线圈长度成反比。由于MLCI铁氧体磁芯材料的有效磁导率存在非线性行为,因此用有限元法分析了MLCI的磁流的分布,进而可以获得电感的磁通量,电感值可以通过磁流密度与感值的关系式获得式:

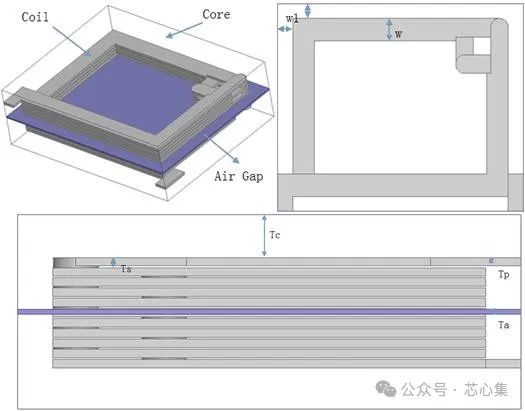

磁芯的磁导率影响着感值和直流特性,在非饱和磁场区域的高磁导率磁芯通过添加直流电流在高磁场可以达到饱和,直流特性提升。此外,通过在磁芯材料中引入非磁性气隙可以获得合适的磁导率来提升直流特性,引入非磁性层可以类比电路欧姆定理来模拟,如图3-5,可以容易的得出磁动力(F)、磁流密度(Φ)及阻抗(R)之间的关系,F=ΦR,同时由关系式F=Hl,B=μH,Φ=AcR可以得出式

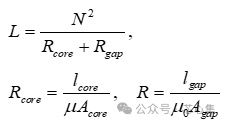

非磁性气隙效应可以用磁性电路理论来解释[73],如图3-6所示等效模型及等效电路,电感值与材料的磁阻(Rcore)和气隙磁阻(Rgap)和成反比,如下式:

而总阻抗近似等于气隙的阻抗,因为磁导率μ远大于真空磁导率μ0,则气隙的阻抗远大于磁芯材料的阻抗,磁通量和电感值随着非磁性气隙层的引入而减小。然而,气隙层的引入并没有使得饱和磁化改变,尽管有效磁导率减小。

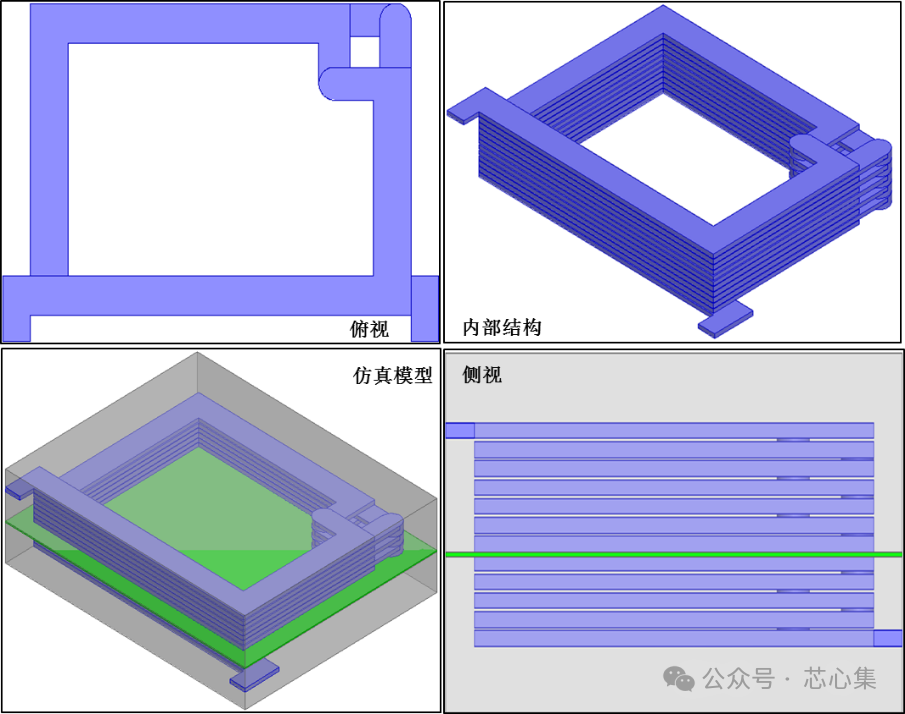

以10匝线圈的叠层电感结构为研究对象,物理结构如图所示,线圈的宽度(W)和厚度(Tc)分别为220μm、35μm,整个器件的尺寸为2.0mm×1.2mm×1.05mm(L×W×H),线圈距离磁芯边缘(w1)和厚度(Tp)分别为200μm,170μm,非磁性气隙的厚度(Ta)为20μm。

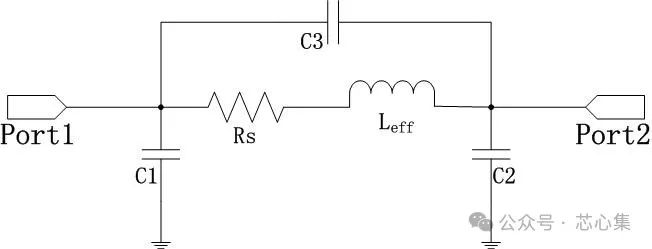

通常电感的电性能可以有三个主要参数来表征,分别是:Leff(有效电感值)、Q(品质因子,主要表征电感的储能和耗能情况)、SRF(自谐振频率,主要表征寄生量导致电感的输入阻抗从感性转变容性的频率转折点),在工业上常考量另一个参数,IDC(直流电流,定义为电感器的电感值随着直流电流的增加,较初始电感值下降至30%时的直流电流)。LTCC叠层电感常通过一个π型电路等效,如图示。图中Leff为等效电路的总的有效电感,Rs表示电感中的等效电阻,C1、C2表示电感内电极线圈与接地平面之间的等效寄生电容,C3是表示电感内部线圈与线圈之间的耦合电容。本文就是利用图所示等效电路来对叠层电感的各个参数进行提取,提取依据的公式有如式:

接下来针对层功率电感使用仿真软件对电感的电性能进行仿真,包括两个方面,一是对不含有气隙层电感电性能的仿真,二是对含有一定厚度和层数气隙层的电感电性能的仿真,仿真所采用的带气隙层结构如图所示。

而计算的感值基本上随着直流偏置电流的增加呈现三种变化趋势,首先在直流电流比较小的时候,感值呈一种平衡的曲线,因为在弱直流电流区域时磁导率起主要作用的是起始磁导率;然后感值急剧上升达到最大值,此时磁芯材料达到磁饱和;最后感值随直流电流的增大急剧下降。

当直流偏置电流加到叠层电感时,定义电感值较初始值降低30%时的电流为IDC来评估叠层电感的直流电流特性,上图是功率电感以不同材料的磁化曲线作为材料属性而仿真的直流特性曲线,三种磁化曲线�‚ƒ分别对应的IDC为0.82A、1.18A、1.39A,意味着可以通过在高磁场强度下磁芯材料的磁导率来控制叠层电感的直流偏置电流特性。

叠层电感器件的厚度是基于在电子电路中有源和无源器件的尺寸考虑的,磁芯材料的厚度是优化电感器件的厚度的一个重要考虑参数,磁芯的体积控制了整个器件的电感值。如下图,随着磁芯厚度从0.6mm~1.5mm变化电感的感值逐渐增大,同时电感的直流特性并没有随着磁芯的厚度出现明显的改变,Idc都在1.18A附近。

|

|

上图是以直流电流为1.18A获得的磁通密度,全部磁通密度都可以在很小的磁芯中通过而不是传播在整个磁芯周围传播,可以看出,在线圈附近的磁芯更容易达到磁饱和导致电感值下降;在磁芯的厚度超过1.05mm后,线圈上部和下部的磁通密度都非常的小,意味着此时的叠层电感的线圈结构不利于提升器件的电感值和直流特性。

磁芯材料的中心部位引入一定厚度的非磁性气隙层可以有效的提升器件的直流特性,上图就是加入不同气隙层厚度后的直流特性的结果,可以得出随着气隙层厚度的增加,直流特性逐渐提升(IDC逐渐增大),同时电感值降低。没有引入气隙层和引入20μm厚的起始感值分别为4.3 μH、1.82 μH,而Idc的值从0mm厚度气隙层的1.18A上升到2.34A,提升了1.16A。同时,上图是在直流电流为1.69A不同气隙层厚度的磁通密度的分布图,没有引入气隙层磁芯的强磁通密度在引入气隙层后急剧的减弱。

也针对不同数目气隙层的叠层电感的直流特性也做了研究,仿真结果显示下图,两层或两层以上的电感都可以工作在高直流电流区域,但是两层或三层的起始感值都分别下降到1.4μH、0.57μH。当多层气隙层时,气隙层之间的位置也是提升电感直流特性的一个重要的考虑因素,本文设计叠层电感使用的模型结构线圈中有9种可以分配的间隙,并且气隙层应该对称的分布在结构内部,因为这样可以有效的增加磁芯磁通密度分布,考虑引入三层气隙层,有三种的分配方法,下图就是不同的气隙层排列的电感直流特性的仿真结果,可以看出4th、5th、6th的排列可以获得较大的感值,但是获得的却是最小的IDC;相反地,气隙层排列稀疏可以获得更好的直流特性。

本文介绍了基于多层陶瓷技术设计的功率电感,以及功率电感受影响的因素。

3327

3327

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?