目录

1.1 问题概述

激光焊接是一种高效精密焊接加工方法,具有焊接质量高、热影响区小、控制灵活等优点,在汽车、电子、航空航天和国防等领域具有广阔的应用前景。由于激光焊接需要很高的激光功率密度,聚焦后作用于加工对象表面的光斑直径很小(一般在 0.1~0.5mm 之间)。为了保证如此微小面积的高能激光束能被拼缝邻近的母材充分吸收以形成焊缝,对焊前拼缝的大小、轨迹重合度要求很高。

备注:

拼缝(焊接前)通常是指室内装饰中壁纸与壁纸之间或壁纸与画镜线、踢脚板等部位的相接。按照壁纸的不同和裱糊部位的区别,壁纸的拼缝方式基本有对接拼缝、搭接拼缝、衔接拼缝和重叠裁切拼缝等四种。

焊缝(焊接后)(welded seam)利用焊接热源的高温,将焊条和接缝处的金属熔化连接而成的缝。焊缝金属冷却后,即将两个焊件连接成整体。根据焊缝金属的形状和焊件相互位置的不同,分对接焊缝、角焊缝、塞焊缝和电铆焊等。对接焊缝常用于板件和型钢的拼接;角焊缝常用于搭接连接;塞焊缝和电铆焊应用较少,仅为了减小焊件搭接长度才考虑采用。

激光深熔焊:是激光焊的方式之一。当激光功率密度达到10^6~10^7W/cm^2时,功率输入远大于热传导、对流及辐射散热的速率,材料表面发生汽化而形成小孔,孔内金属蒸汽压力与四周液体的静力和表面张力形成动态平衡,激光可以通过孔中直射到孔底。这种现象称为小孔效应。

装配缺陷影响焊接质量:

而激光焊接工作站在长期运行过程中其机械系统的重复定位精度下降、定位系统的长期磨损、长焊缝激光焊接过程中工件的热变形以及被焊板材的运输或装夹过程中产生的局部微小变形等因素都可能引起间隙过大、错边或不对中等装配缺陷,从而引起焊接质量的波动。

其他影响焊接质量的因素:

激光深熔焊是一个极为复杂的物理化学过程,焊接质量除了容易受到上述的装配缺陷影响外,焊接过程还受到众多其它因素的影响,并且各因素之间又存在相互作用:

- 如材料的熔化和蒸发、小孔的形成以及激光诱导的等离子体的出现;

- 由于小孔壁对激光入射角度的改变而造成的菲涅尔(Fresnel)吸收,使得工件对激光吸收率大大提高;等离子体对激光可产生折射、反射、散射和吸收作用,即改变激光的聚焦状态。

- 激光-加工对象与等离子体之间的相互作用使这一加工过程更加复杂化。

- 在实际的应用过程中还由于环境因素的改变,特别是光学器件长时间受热后性能的变化以及材料成分和表面状态的不均匀性,导致激光焊接过程成为一个多参数的时变过程。

由于上述种种原因,即使同样的工艺参数(常用的工艺参数有:激光功率、焊接速度、透镜焦距与离焦量、侧吹气流量等)条件,也可能会得到不同的焊接结果。

这就意味着,不同的现场环境、工艺对焊接质量的影响是不一样的,焊接检测的标准也有差异。

这就是说,对常用的工艺参数的监测,不能反映激光深熔焊接过程的稳定与否以及焊接质量的优劣。如果采用焊后检测焊接质量的常规作法,激光焊接高速高效的竞争优势则难以体现。为了充分发挥激光焊接的这一优势,保证加工质量,在焊接过程中对激光焊接过程和质量进行实时监测是必不可少的。

如前所述,激光深熔焊与传统的弧焊方法相比,具有高能量密度、小的线能量输入、焊缝高的深宽比、热影响区小、变形小、焊接质量高、生产效率高及控制灵活等优点。

应用于航空航天等国防领域具有显著的作用:应用于航空航天制造领域,可以降低制造成本、提高生产效率和保证焊接质量;采用激光焊接技术,可以达到以焊代铆的目的,减低结构重量,这对于提高战机作战效能无疑具有重要的意义;新一代战机将采用性能更高的航空材料和复杂的结构,这对传统的焊接技术提出了严峻挑战,以激光焊接和电子束焊接技术为代表的高能束流加工技术将具有显著的优势。而对于可靠性要求更高的航空航天领域,焊接质量的保证更为重要。

开展激光焊接质量检测技术的深入研究,为今后进一步实现稳定的激光焊接过程控制、保证焊接质量做好理论和应用技术准备,推动激光焊接技术在武器装备研制技术中的推广应用。

1.2 激光焊接质量监测在国内外的研究现状

1.2.1 国内外研究概况、水平和发展趋势

国内外尤其是发达工业国家在激光焊接质量的实时监测方面已经展开了相当多的研究。

检测并分析焊接过程中产生于激光与材料相互作用区的各种信号一直是监测焊接过程的重要手段,在激光焊接过程中,能够反应焊接过程稳定与否及焊接质量优劣的信号主要有光、声、电等信号,

其中光信号包括:

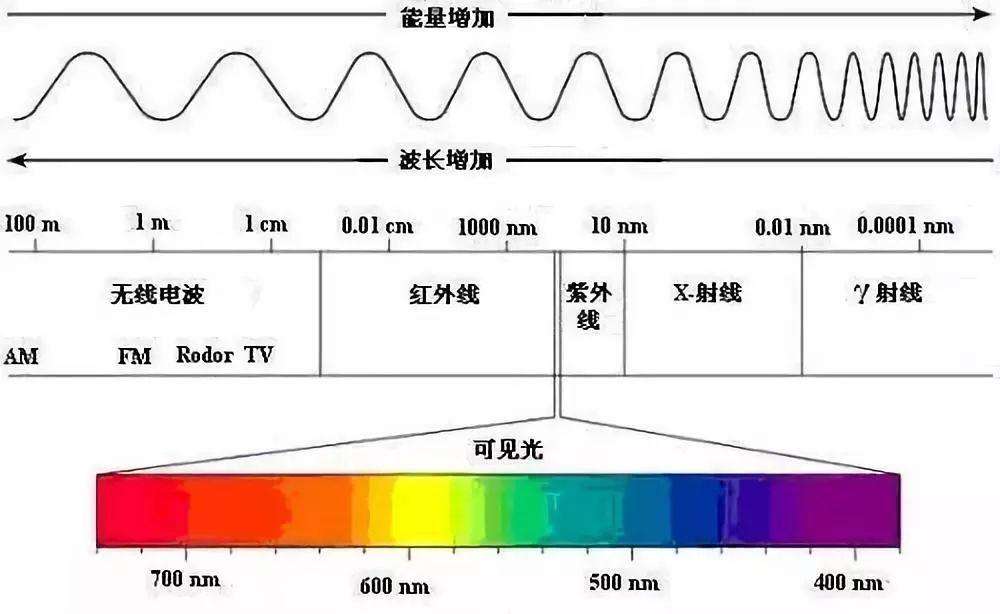

- 等离子体光辐射(包括紫外波段和可见光)

- 熔池的红外辐射信号,

自然界和实验室中的等离子体中包含电子、离子,有时也有中性原子。

由于这些粒子间以及它们与电磁场之间的相互作用,等离子体会辐射出大量的电磁波,其频率范围包括微波、光波和X射线区域。在天文学中几乎完全依靠等离子体的辐射来获取知识;在实验室等离子体的研究工作中,通过对辐射的测量可以给出等离子体的许多信息,如组分、电离状态、温度、密度等;辐射又是高温等离子体能量输运和耗散的一个重要途径。

声信号包括:

- 等离子体的可听发声信号以及

- 产生于工件内部或外光路镜片上的超声波,

电信号主要指:

- 等离子体振荡引起的焊接区域电场的变化。

上述信号都不同程度的包含有焊接质量的信息,以不同的信号为研究对象导致了各种不同的监测技术,早期的研究都是选取某一种信号作为检测参量对焊接过程进行实时监测,近年来已发展为检测多种信号并借助模式识别技术对激光焊接缺陷进行实时诊断。

下面将从信号检测与缺陷

诊断两方面对国内外的相关研究作一简要回顾。

1.2.2 信号检测与传感器

1、可听声信号 AS(Audible Sound)

当激光焊接在小孔模式下进行时,会发出一种特定频率可听的声音,当由于某种原因使得激光深熔焊不能进行或在传导焊时,该特征可听声信号消失,一般认为这种声信号是由等离子体从小孔中喷射出来时其中的压力波动造成的,其声压与等离子体中的粒子密度及小孔形状有关,这种声信号除了与等离子体有关外,

还与小孔及熔池的行为密不可分,更能反映焊接质量的变化。

检测该信号的最简单方法即用麦克风进行探测并转化为覆盖小孔的等离子体压力的变化。这种方法

有很多应用,如 Mao 等人直接使用麦克风测量焊接过程中的声音信号,对信号进行快速傅立叶变换,对频谱的分布特点进行了研究,发现频谱中所有频率分量的相加之和与激光能量、焊速和离焦量有一定的关系。Shimada 等人用安装在不同角度的两个电容式麦克风来测量激光焊接过程中的声压 [1] ,通过频谱分析发觉声压和激光能量密度以及焊接熔深有关。

Farson 等人通过麦克风采集激光焊接不锈钢时的可听声信号 [2] ,将可听声信号通过与一个总的能量阈值进行比较来归类。在这种方式中,将 1-2kHz 频段的声音总能量与一个合适的阈值进行比较,高于该阈值的焊接即为深熔焊低于该阈值的未焊透。

结果显示该方法对未焊透的识别率达 90%,

对焊透的识别率几乎达到 100%。

这种方法的缺点是声信号易受喷嘴气流和环境噪声的影响。

但却是目前使用最多的一种非接触式监测方式。

2、声发射 AE(Acoustic Emission) - 超声波信号

激光焊接过程中存在三种超声波信号:

- 一种是由激光焊接过程中工件上及其它结构中应力的释放产生的,可用置于

工件上的压电陶瓷进行检测,可用于焊缝内部的缺陷(如裂纹)监测。

- 另一种是振动波,这是由于各种辐射入射到镜面造成的热振动而引起的,研

究表明该超声波信号主要是由从熔池反射回来的辐射(反射激光及熔池和等离子体

辐射)的波动所产生的,因而对小孔是否形成与熔池的变化非常敏感,在激光器的

反射导向镜后面安装一个压电晶体也可以检测到振动波的存在。

- 最后一种是加工过程中的工件所产生的压力波,它与小孔的形成及等离子体

振荡特性有关。AN(Acoustic Nozzle)是将压电晶体安装在与入射激光同轴的喷嘴

上,Jolly 是较早进行激光焊接声发射缺陷监测的专家 [3] ,他在不锈钢焊接中监测

声发射和缺陷的产生,结果显示最大的声发射率和焊接缺陷区的裂纹数量有关。

通过对采集到的声信号进行基于分类的模式识别,Chan 等人能够监测到除了裂纹之外的其他缺陷 ,如未熔透、中心线缺陷和焊接过程中存在噪声。

缺陷分类方式/算法:有线性判别函数分类、K 最近邻域分类和最小距离分类法三种。

其中最小距离分类法是其中最好的,若将缺陷分为未熔透、中心线缺陷两类,它对这两种缺陷的

识别率高达 95%;

若将缺陷分为未熔透、中心线缺陷和焊接过程中存在噪声这三类,它对三类缺陷的识别率也能达到 81%。

超声波声发射信号频率很高,信号微弱而庞杂,须由放置在工件、激光器输出窗口或邻近加工区的金属板上的压电传感器进行探测,这种传感器需要与工件或激光器输出窗口紧密耦合,属接触式传感器,同时对声发射信号的分析需要更多的电子滤波器和信号调制器,成本很高且容易受到干扰。

也就是说,对缺陷类型的检测和缺陷类型的模式匹配、判断,是在嵌入式设备中实现的,而不是在主机端实现的。通常嵌入式设备的硬件包括FPGA/DSP + ARM处理器。

主机端只进行分析结果数据的收集和可视化工作。

3、紫外辐射 UV(Ultraviolet)和可见光(Visible) - 重点

在深熔激光焊接过程中,被焊材料吸收激光能量后大量蒸发,从小孔中喷射出的金属蒸气进一步吸收激光能量而电离,从而产生等离子体。光致等离子体是CO 2 激光深熔焊接过程中在高能量密度激光束作用下伴随小孔同时存在的不可避免的重要物理现象,又是影响焊接质量的重要因素。

以前课题的研究已经表明,一定波长的等离子体光辐射强度与被焊物质蒸发量、等离子体温度和长度有关,对它的检测是焊接质量监测的重要手段。对等离子体紫外辐射或可见光辐射信号的检测与分析可以用来监测等离子体与小孔的波动情况以及焊缝熔深。

Sokolowski 等人研究了在激光焊接铝材和钢板过程中的等离子体 [5] ,通过光谱分析来决定等离子体的温度。结果显示在焊接钢材时等离子体温度和焊接熔深有关。进一步的观察发觉低的屏蔽气流速将导致等离子体的增多并且导致焊接质量的下降。在铝材焊接中,氦辅助气将使等离子体冷凝变得不稳定并导致深熔焊的中断。通过光电二极管来监测熔池情况发觉其波动范围在100us 以内。

4、红外辐射 IR(Infrared Radiation) - 重点

激光焊接熔池由温度接近沸点的液态材料组成,其辐射主要是热辐射,由普朗克公式可知辐射谱主要落在近红外波段(700~1700nm)。

红外信号的强度决定于熔池的温度分布和表面积,而熔池温度分布和表面积又决定着未来焊缝的形状。研究表明,对熔池红外信号的检测与分析可以对焊缝宽度、熔深、熔池冷却速度以及表面缺陷等情况进行监测。

Doong 等人通过硅红外传感器测熔池附近的高温(0.75-1.05um,600-2000)和低温(0.9-1.9um,250-850) [6] 。结果显示未充分熔透的时候熔池区域的温度和低温部分有关,而且熔池温度和焊缝形状有直接的关系,他们通过两个红外传感器检测到的信号强度来观察焊接材料的冷凝速度并由此判断焊接好坏。Nava-Rudiger 和 Houlot 用红外光电二极管来监测激光钢材焊接中的几何缺陷 [7] ,结果显示当有空隙、未对齐现象时,信号会改变从而能够监测到相应的缺陷。

通过两个红外传感器检测到的信号强度的变化规律,推算冷凝速度的特征并由此判断焊接好坏。对红外信号强度变化规律的检测,即模式识别,是发生在嵌入式设备中。

在主机端:完成模式结果的可视化显示。

5、电信号 PCS(Plasma Charge Sensor)

宏观呈电中性的等离子体中存在大量带负电的自由电子和带正电的离子,这些带正电的粒子和带负电的自由电子在蒸气压力作用下,从小孔或工件表面向喷嘴方向运动。

由于自由电子运动速度大大高于带正电粒子的运动速度,在等离子体内部,局部的电平衡会被打破,形成相对于激光入射点,沿激光入射轴线方向的电位差。

通过测量工件与焊接喷嘴之间的电位差,可以判断等离子体强度或电子密度。但此种电位差还会受到与激光和工件相互作用状态无关的喷嘴与工件间距离的影响,用来作为过程稳定性的监测尚可,却不能作为焦点和质量自适应控制的判据。迄今为止,采用此方法的在国外仅有 Liverpool 大学,在国内清华大学则是由自英国回国的访问学者从 Liverpool 大学引入的 [8] 。

6、电磁声学传感器 EMAT(Electromagnetic Acoustic Transducer)

传统的超声波传感器需要与工件直接接触因而实际使用中非常不便,EMAT是一种非接触的超声波传感器,由发射器和接受器组成,发射器同时发射出两路超声波信号,一路作为标准参考信号,另一路用来对焊缝内部进行探测,接收器同时接受标准参考信号和从焊缝反射回来的超声信号,将两路信号进行比较分析可以检测出焊缝内部的裂纹、气孔等缺陷。这种检测方法成本高,对检测人员的素质也有较高的要求,目前的报道很少。

7、机器视觉

用机器视觉对激光焊接质量进行实时监测主要从两个方面进行:

一是对等离子体云图像的采集与分析,以了解等离子体的产生、熄灭与振荡周期以及其形态和色温分布等情况,从而间接实现焊接质量的监测,此种方法一般用于离线分析较多;

另一种用高速摄像配合适当窄带滤光片直接采集焊缝熔池与小孔的图像,通过图像处理算法提取熔池宽度、小孔尺寸以及拼缝间隙等参数,并可通过一定模型推算出焊缝熔深,如 Prometec 公司的 PD2000 激光焊接实时监测系统即可实时监测熔宽、小孔尺寸及是否熔透等情况。

用机器视觉对焊接过程进行观测可以获得较为全面的质量信息,但其实时性较差,并且成本较高限制了其实际使用。

优点:可以观察焊接中间过程的时频信息,并获得溶池宽度、小孔尺寸、拼缝间隙等物理参数。

缺点:这种方式成本较高,且实时性不高。

8、多传感器融合

采用多种传感器检测多种信号对激光焊接质量进行实时监测是近年来的一个发展方向。Farson 等人采集焊接过程的可见光、可听声及等离子体电场等三种信号,用统计模式识别的方法实现熔透、过熔透及未熔透三种情况的识别,识别的正确率在 88%~98%之间;

Hyunsung Park 等人通过采集两路采集角度不同的紫外辐射和一路红外辐射信号,采用模糊模式识别的方法实现正常焊接、刚刚焊透、未焊透及不对中等情况的识别。采用多传感器检测可以克服单个检测方法的不足,提高系统的可靠性,但使信号处理更趋复杂。

1.2.3 信号分析与缺陷诊断 (DSP或FPGA)

在采集了大量的信号之后,如何将有意义的信息从繁杂的信号中提取出来则是另一个重要的课题,分析方法从时域分析、频域分析到时频分析不断向前发展。

对采样信号进行预处理,一般采用滤波,而滤波频率的选择有两种不同的方法:

- 如果对等离子体或小孔的特性感兴趣,则采用高通滤波,以观察等离子体和小孔

的高频扰动;

- 反之则采用低通滤波,剔除等离子体和小孔的高频扰动信号而获得等离子体强度信息。

- 快速傅立叶变换(FFT)可以分析信号的频域特点,在实际中得到了大量的应用。利用快速傅立叶变换对采样信号进行快速变换,从而获得频谱信息,

- 然后使用各种统计学方法进行进一步处理,从中发现一些规律和与信号模式与缺陷的对应关系。至于统计学方法,有方差法、均方根方法、统计模式识别等。

现有的研究表明,激光焊接过程中的信号是非平稳的,时变的。

FFT 分析主要是针对时不变的稳态信号进行分析,为了研究非稳态的信号变化过程,人们也用到了短时傅立叶变换(STFT)和小波分析。

在信号分析的基础上人们更期望着与焊接状态或缺陷对应的特征信息,实现焊接状态或焊接缺陷的辨识。

常用的缺陷诊断方法主要有:

- 统计模式方法,

- 模糊逻辑模式识别

- 以及人工神经网路等。

Sun 等人采用多传感器信息融合和统计模式识别方法实现了有无气孔的诊断及焊接熔深的监测 ;

Marc Auger 等人采集焊接过程中的紫外、可见和红外三种波段的辐射信号,用人工神经网络对焊缝融合区横截面的几何尺寸进行预估,如焊缝融合区面积。

1.3 本课题研究内容及意义

本课题来源于一航空研究所合作项目,课题的目标是建立一套适应性好、可靠性高、功能强大、易于扩充的用于 CO 2 激光焊接过程稳定性监测的多传感器信号测量与分析系统,并利用该系统完成基础性的实验研究和数据分析工作。

为今后进一步实现稳定的激光焊接过程控制、保证焊接质量做好理论和技术准备。课题在参照国内外一些已有研究的基础上,通过理论推断和充分论证,采用了多传感器信息融合的方式来进行激光焊接质量实时监测。

主要监测对象为:

- 光致等离子体发射出的400-440nm 波长的可见光,可见光探测采用集成预放 Si 光电二极管。

- 光致等离子体产生的 20Hz-100kHz声音信号,声音探测采用 4Hz-100kHz 麦克风,

- 高温熔池发出的波长范围为0.9-1.6um的红外辐射。红外光探测采用 InGaAS光电二极管。

信号处理过程如下:

- 传感器:传感器实现光电信号转换。

- 调理电路:实现电信号的预处理,如模数转换、信号放大。这里采样率非常重要,决定了可以恢复的时域(不是频域)信号的震动范围。采样率通常在1K~100K。

- 数据采集:基于 PCI 总线的数据采集卡进行数据采集。PCI总线便于主机端的分析方便地从数据采集卡获取数据,除了PCI,还有PCIe、USB2.0(450M)、以太网(10M/100M/1000M)等高速串行总线。

- 模式识别:将采集到的数据进行各种时域或频域数据分析以及模式识别等从而进行缺陷判断

- 准确性要求:能够做到比较准确判断深熔焊,未焊透和临界状态三种缺陷焊。

- 实时性要求:要能够实时、在线反应缺陷的发生,而不是线性分析。

- 可视化:可视化信号特征和分析结果。

- 缺陷上报:对缺陷进行上报。

备注:

在实际的工程应用中,模式识别通常放在调理电路和数据采集之间,通过FPGA和DSP实现。

最后完成的系统将安装于高能束流加工技术国防科技重点实验室 CO 2 激光焊接设备上。

本课题分两阶段进行:

第一阶段主要是:数据采集与简单分析

- 方案论证

- 对传感器进行选型

- 设计信号调理电路

- 设计数据采集程序

- 简单的数据分析处理程序;

第二阶段的工作:数据库与模式识别

- 主要是建立焊接缺陷数据库

- 通过 BP 神经网络、模糊逻辑、专家系统等方法实现三种缺陷焊接状态的准确识别。

由于目前只是完成了第一阶段,本论文将围绕第一阶段工作展开。

由于焊接技术的日益广泛应用以及特殊行业对焊接质量的要求越来越高,因此很有必要对焊接过程进行实时控制,确保焊接过程平稳可靠运行。

焊接过程实时缺陷监测能够给焊接实时控制提供必要的参数,检测到的数据也能为焊后缺陷分析提供理论依据,而且系统也可作为电子束、等离子体焊接质量过程监测的借鉴。

后记:

- 不同的焊接缺陷类型的模式识别是焊接检测的技术难点。

- 不同的环境下,焊接缺陷的模式参数是存在差异的,这也是难点之一。

- 模式识别通常发生在嵌入式传感器设备中,而不是在主机端。

- 模式识别的本质是:根据检测到的信号序列进行模式匹配。

- 主机端完成检测结果数据的收集、保存和可视化,不包括数据分析对应的模式匹配。

所谓模式识别的问题就是用计算的方法根据样本的特征将样本划分到一定的类别中去。模式识别就是通过计算机用数学技术方法来研究模式的自动处理和判读,把环境与客体统称为“模式”。随着计算机技术的发展,人类有可能研究复杂的信息处理过程,其过程的一个重要形式是生命体对环境及客体的识别。

模式识别以图像处理与计算机视觉、语音语言信息处理、脑网络组、类脑智能等为主要研究方向,研究人类模式识别的机理以及有效的计算方法。

本文介绍了激光焊接技术及其质量监测的重要性,概述了国内外激光焊接质量监测的研究现状,并详细阐述了信号检测与分析方法。文中还探讨了多传感器信息融合技术在焊接质量监测中的应用。

本文介绍了激光焊接技术及其质量监测的重要性,概述了国内外激光焊接质量监测的研究现状,并详细阐述了信号检测与分析方法。文中还探讨了多传感器信息融合技术在焊接质量监测中的应用。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?