在电子工程领域,四层板高频线路的设计与制造是一项极具挑战性且至关重要的任务。随着电子设备不断向高频、高速、高集成度方向发展,四层板高频线路的性能直接影响着整个电子系统的稳定性和可靠性。而铜面粗糙度作为影响四层板高频线路性能的关键因素之一,其特殊要求值得我们深入探讨。

一、四层板高频线路概述

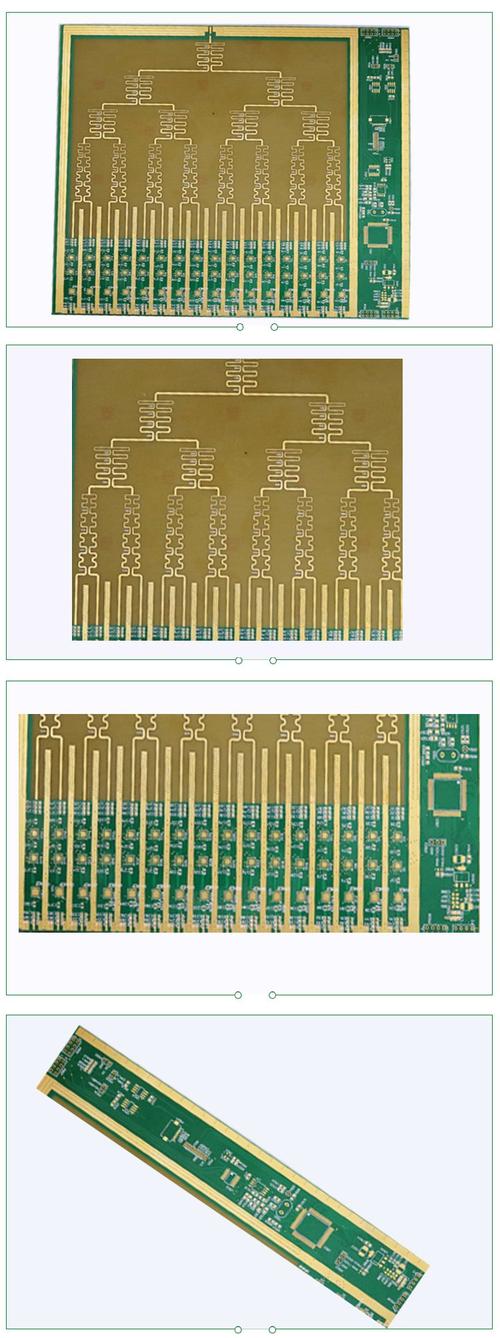

四层板高频线路通常由两层信号层和两层电源 / 地层组成。相较于普通线路板,高频线路需要处理更高频率的信号,一般在几百兆赫兹甚至数吉赫兹以上。这种高频信号具有波长短、趋肤效应明显等特点,对线路板的电气性能提出了更高的要求。例如,在 5G 通信设备中,高频线路需要支持毫米波频段的信号传输,其频率范围可达 24GHz - 100GHz。

二、面粗糙度对四层板高频线路的影响

信号传输损耗

在高频信号传输过程中,趋肤效应使得电流主要集中在导体表面。铜面粗糙度会增加信号电流的有效传输路径长度,从而导致信号传输损耗增大。当铜面粗糙度较大时,信号电流在粗糙表面上流动时会遇到更多的散射和反射,就像水流在崎岖的河道中流动会遇到更多阻力一样。这种损耗会随着信号频率的升高而加剧,严重影响高频信号的传输质量。

特性阻抗稳定性

特性阻抗是高频线路设计中的一个重要参数,它决定了信号在传输过程中的反射和匹配情况。铜面粗糙度的变化会导致线路的等效电容和电感发生改变,进而影响特性阻抗的稳定性。如果特性阻抗不稳定,信号在传输过程中会发生反射,产生回波损耗,降低信号的传输效率和质量。

电磁兼容性(EMC)

铜面粗糙度还会影响四层板高频线路的电磁兼容性。粗糙的铜面会产生更多的电磁辐射,增加电磁干扰(EMI)的风险。在高频环境下,这种电磁辐射可能会对周围的电子设备产生干扰,同时也容易受到外界电磁干扰的影响,降低整个电子系统的可靠性。

三、四层板高频线路对铜面粗糙度的特殊要求

低粗糙度要求

为了减少信号传输损耗和保证特性阻抗的稳定性,四层板高频线路通常要求铜面具有较低的粗糙度。一般来说,表面粗糙度(Ra)应控制在 0.1μm - 0.5μm 之间。较低的粗糙度可以使信号电流在铜表面更加平滑地流动,减少散射和反射,从而降低信号传输损耗。同时,稳定的铜面粗糙度有助于保持线路的特性阻抗稳定,提高信号传输质量。

均匀性要求

除了低粗糙度外,铜面粗糙度的均匀性也非常重要。在四层板高频线路中,不同区域的铜面粗糙度差异过大会导致信号传输的不一致性,增加信号失真的风险。因此,要求铜面粗糙度在整个线路板表面保持均匀,偏差应控制在较小的范围内。例如,同一线路板上不同区域的表面粗糙度(Ra)差异不应超过 ±0.1μm。

微观结构要求

铜面的微观结构也会对高频线路性能产生影响。理想的铜面微观结构应该是平整、致密的,避免出现孔洞、裂纹等缺陷。这些缺陷会破坏信号电流的连续性,增加信号传输损耗和电磁辐射。在制造过程中,需要采用合适的工艺和材料来保证铜面的微观结构质量。

四、控制铜面粗糙度的方法

原材料选择

选择高质量的铜箔是控制铜面粗糙度的基础。不同类型和规格的铜箔具有不同的表面粗糙度特性。在四层板高频线路制造中,应选择表面粗糙度较低、均匀性好的铜箔。例如,采用压延铜箔可以获得比电解铜箔更低的粗糙度和更好的微观结构。

制造工艺优化

在四层板制造过程中,各个工艺环节都会对铜面粗糙度产生影响。例如,在蚀刻工艺中,蚀刻液的成分、浓度、温度和蚀刻时间等参数会影响铜面的蚀刻效果和粗糙度。通过优化蚀刻工艺参数,可以控制铜面的蚀刻速率和均匀性,从而降低铜面粗糙度。此外,在电镀、层压等工艺中,也需要严格控制工艺条件,避免对铜面粗糙度造成不良影响。

表面处理技术

采用合适的表面处理技术可以进一步降低铜面粗糙度。例如,化学抛光、机械抛光等方法可以去除铜表面的微小凸起和杂质,使铜面更加平整光滑。同时,一些新型的表面处理技术,如化学镀镍磷合金、化学镀银等,不仅可以降低铜面粗糙度,还可以提高铜面的抗氧化性和耐腐蚀性,增强线路板的可靠性。

检测与验证

为了确保四层板高频线路的铜面粗糙度满足要求,需要采用合适的检测方法进行验证。常用的检测方法包括表面轮廓仪测量、原子力显微镜(AFM)测量等。表面轮廓仪可以快速、准确地测量铜面的粗糙度参数,如表面粗糙度(Ra)、最大高度(Rz)等。原子力显微镜则可以提供更高分辨率的铜面微观结构信息,用于分析铜面的微观缺陷和粗糙度分布情况。通过定期检测和验证,可以及时发现铜面粗糙度不符合要求的问题,并采取相应的措施进行调整和改进。

47

47

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?