果您正在阅读 Altium 博客,那么可以肯定地说您已经设计或制造过印刷电路板。如果您和我一样,将设计发送到工厂是一种苦乐参半的经历。一方面,您很快就会拿到您辛苦设计的硬件。但另一方面,您知道制造工厂将发送一份 PCB DFM 请求列表,这绝对不是一件有趣的事情。在本文中,我们将讨论要实现的关键设计功能以及制造前要采取的步骤,这些步骤将有助于防止一些常见的 DFM 问题。我还将提供我在信号完整性电路中经常看到的这些 PCB DFM 问题的示例。

PCB DFM 从良好的层叠开始

许多工程师根据层压板的物理特性选择 PCB 叠层材料,他们忘记了层压板只有特定的厚度。因此,叠层需要从可用选项中设计,而不是任意厚度。如果不使用这些有限厚度进行设计,一旦制造厂推荐可实现的叠层,您可能需要对走线几何形状进行重大更改。例如,如果您根据 8 mil(两个 4 mil 介电层)的任意接地平面间距设计带状线走线,而制造厂告诉您材料只有 5 mil 的增量,则您的走线可能需要明显变宽或更靠近以保持阻抗。如果设计已经超出密度极限,这种情况将变得特别糟糕。

为了避免这个问题,请在开始布局之前联系制造厂,告诉他们您需要电路板做什么。至少,告诉他们 PCB 需要支持的预期频率范围、层数以及您要实现的总厚度。阻抗控制的目标 DK、面板尺寸和预期最终用途等细节对于制造厂缩小可能的选择范围非常有帮助。选择工厂易于制造的材料也有助于确保首次运行就获得准确的结果。

符合IPC-A-610

IPC-A-610 将成为您最好的朋友,帮助您了解如何让您的电路板顺利通过 PCB DFM 检查和制造。该文件相对便宜,如果您没有副本,我建议您获取它 [1]。根据标准,印刷电路板分为三类。第 1 类是一次性物品,其故障率不是很重要。第 2 类适用于需要可靠工作且由于制造工艺而具有低故障率的电子设备。第 3 类适用于不能发生故障的设备;一个典型的例子是心脏起搏器。类别之间所需的规范基本上是内置的安全裕度水平,以补偿与 PCB 相关的故障模式,以及与给定站点的 PCB 制造工艺的物理限制相关的设计标准。

对于大多数设备,您应在钻孔图层上放置制造说明,上面写着“此 PCB 应按照 IPC-A-610 2 级制造”。这告诉电路板厂确保您的所有图稿都符合此标准。但这里有一个小秘密:电路板厂会检查所有设计是否符合 IPC 2 级标准。他们这样做只是为了确保您不会因为有缺陷而退回电路板。因此,如果他们要根据 IPC 2 级标准检查您的 PCB,您应该确保图稿在交到他们手中之前符合规范。这听起来可能很简单,但这却是我从工程师那里听到的最常见的问题。

满足大多数 IPC 标准只需要一些常识。例如,不要在铜迹线上放置丝网,或者不要在 SMT 焊盘上放置阻焊层。但是,有一些标准很容易被忽略。这些标准通常会被忽略,因为设计师专注于设计的另一个方面,例如信号或电源完整性,而不是可制造性。

环形圈尺寸

在 IPC 文档(特别是 IPC 6012)中,对钻孔破裂进行了描述和量化。这样做是为了确保可靠性,但它仍然是 PCB DFM 的重要组成部分。为防止破裂,在大多数制造工厂,通孔周围的环形环的直径需要比钻孔大 12 密耳。这个问题往往会出现在同轴连接器或高速串行连接器的图稿中。对于信号完整性,此焊盘只是一个麻烦,应始终最小化。信号完整性工程师通常会尝试将此尺寸推至 8 密耳,这是可能的。但是,并非所有电路板厂都能做到这一点。

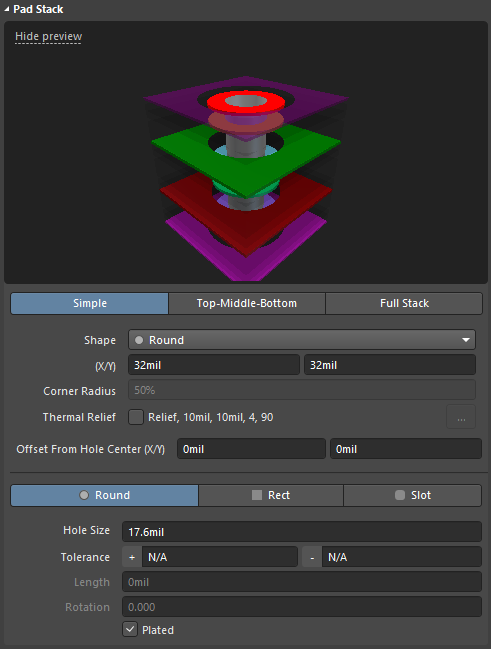

图 1. 20 mil 钻孔(假设通孔电镀厚度为 2.4 mil),带有 32 mil 环形环。

PCB 设计和 DFM 中的练习

走线到钻孔的距离

任何层的铜到钻孔边缘的标称距离不得小于 8 mil。这是为了确保钻头不会移动或偏移并接触到另一个网络。现在,尽管 8 mil 已经很小了,但当前的技术水平推动了电路密度的提高,使达到这一限制成为一项持续的斗争。这里的关键是提前规划,在设计中创建布线通道,并相应地设计走线。例如,假设您有两排由 10 mil 钻头创建的过孔,并且两排位于 40 mil 的中心线上。那么对于 PCB DFM,您的布线通道就是每边 30 mil 减 8 mil:14 mil。如果需要在其中安装两条走线,则可以使用相距 4 mil 的 5 mil 走线。在信号完整性应用中,使用背板连接器时经常会出现这种情况。例如,在 AirMAXTM [2] 中,连接器具有由 24 mil(0.6 毫米)钻孔和 80 mil(2 毫米)中心线创建的多排过孔。这使得布线通道的最大宽度为 40 mil(80 - 24 - 8 - 8)。下图显示了此示例。

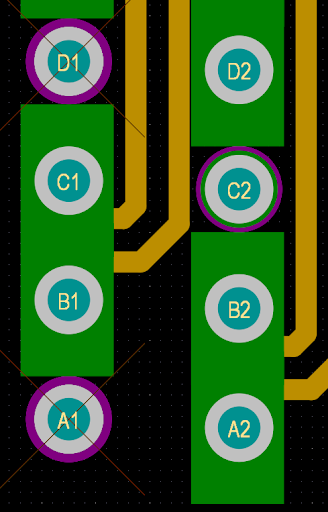

图 2. 10/10/10 走线通过 2 毫米间距通孔区域布线。

钻孔间距离

钻头之间的绝对最短距离很复杂。钻头在旋转时会摆动,从而产生位置公差。这称为钻头偏移。钻头还会受到层压板(玻璃编织物、织物或陶瓷)中非树脂成分的推动。钻头在穿过电路板时位置会发生变化。这称为钻头移动。要保守估计钻头之间的距离,请使用以下简单公式:

最小孔距 = 钻孔直径*2

乘数 (2) 实际上来自与堆叠和材料相关的另外两个数字。这个数字可以更低,如果您需要更紧密的通孔密度,请联系制造厂以获取其最小孔间距离。

最小钻孔尺寸

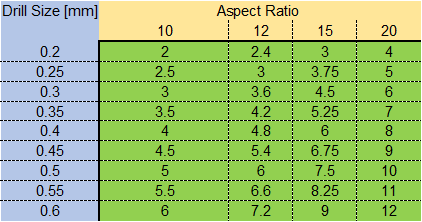

如上所述,钻孔显然有局限性。除了已经提到的之外,最小钻孔尺寸与印刷电路板的厚度有关。此限制称为纵横比。纵横比是电路板厂特有的,应在其公开能力文件中注明。通常,电路板厂可以将电路板的厚度做得比最小钻孔厚 12 倍。根据制造地点的不同,可以通过从两侧钻孔来克服这一问题。这个想法实际上使纵横比翻倍。下表显示了给定最小钻孔尺寸的最大 PCB 厚度,以方便参考。

表1.给定最小钻孔和纵横比的最大板厚度。

纵横比还会根据过孔是否需要成品孔尺寸或成品孔尺寸是否“无所谓”而变化。例如,9.7 mil (0.25 mm) 钻孔对于各种接地过孔非常常见,这些孔不需要有成品孔尺寸。但是,56 Gbps 及以上的现代连接器具有 17.7 mil (0.45 mm) 钻孔,要求成品孔落在可接受的范围内。因此,17.7 mil 钻孔可能遵循 12:1 纵横比,而 9.7 mil 钻孔将遵循 20:1 纵横比。这将限制电路板大约为 194 mils (5 mm)。

结论

为了让您的 PCB 轻松完成制造,请围绕制造流程进行设计并在设计软件中实施正确的 PCB DFM 规则。从上述指导开始,您将远远领先于竞争对手。本博客中可能还未涵盖其他问题,但请注意这些问题,并在下次构建时为您自己和您的公司创建更多规则。这将为您节省数周的 PCB DFM 工作量,甚至可能节省几美元的布洛芬费用。

[1] 可从以下网站购买 IPC-A-610:https://shop.ipc.org/IPC-A610G-English-D

[2] AirMAX 连接器:https://www.amphenol-icc.com/airmax-10016527101lf.html

806

806

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?