碳化硅产业链中,衬底供应商占据了核心话语权,主要体现在价值分配上。碳化硅衬底在产业链中占据了47%的比重,外延层占比23%,而器件设计和制造共占30%。这种价值量倒挂的现象主要源于前两者所面临的高技术壁垒。

衬底长晶过程中存在三大技术难点:条件控制严格、长晶速度慢和晶型要求高。这些难点导致了加工过程的难度增加,进而造成了低产品良率和高成本。外延层的厚度和掺杂浓度是影响最终器件性能的关键参数。

在碳化硅衬底的生产过程中,晶体生长是最核心的工艺环节,而切割环节则是产能的瓶颈。生产流程主要包括原料合成、晶体生长和晶体加工三个重点环节。

-

原料合成阶段,将高纯的硅粉和碳粉按照特定配方混合,在高温条件下(2000°C以上)进行反应,合成特定晶型和颗粒度的碳化硅颗粒。随后通过破碎、筛分、清洗等工序,得到符合要求的高纯碳化硅粉原料。

-

晶体生长是制造碳化硅衬底的关键环节,决定了衬底的电学性质。目前,物理气相传输法(PVT)是市场上主流的晶体生长工艺,此外还有高温化学气相沉积法(HT-CVD)和液相外延(LPE)等方法。

-

晶体加工环节包括晶锭加工、晶棒切割、研磨、抛光和清洗等步骤,将碳化硅晶棒加工成合格的衬底。这一系列工序对设备和技术的要求都非常高,是确保衬底质量的关键环节。

碳化硅晶体生长的技术挑战

晶体生长是碳化硅衬底制造过程中的关键环节,面临着多重技术难点。首先,碳化硅晶体的生长温度超过2300°C,这对温度和压力的控制提出了极高的要求。此外,碳化硅存在250多种同分异构体,其中以4H-SiC为主流。为了生长出理想的晶体,需要严格控制硅碳比、生长温度梯度以及气流气压等参数。

物理气相传输法(PVT)是目前商业化生长SiC衬底的主流方法,具有技术成熟度高、工程化应用广泛的特点。然而,PVT法的长晶速度非常缓慢,约为0.3-0.5mm/h,通常需要7天才能生长出2cm的晶体,最高仅能生长3-5cm。相比之下,硅基晶体在72小时内即可生长至2-3m的高度,直径通常为6英寸、8英寸,甚至新投产能达到12英寸。这一显著的差异导致碳化硅晶锭的直径通常较小,多为4英寸、6英寸。

除了PVT法外,还有高温化学气相沉积法(HT-CVD)和液相外延(LPE)等方法用于晶体生长,但这些方法在商业化应用上相对有限。因此,解决碳化硅晶体生长中的技术难点,提高生长速度和晶体质量,是推动碳化硅产业发展的关键。

碳化硅晶体生长方法主要有物理气相传输法(PVT)、高温化学气相沉积法(HT-CVD)和液相外延(LPE)等。

1. 物理气相传输法(PVT):

- 原理:利用“升华-转移-再生长”原理生长碳化硅晶体。

- 流程:高纯度碳粉与硅粉按比例混合,形成碳化硅微粉与籽晶分别放置在生长炉内坩埚的底部和顶部。温度升高至2000°C以上,形成温度差,使碳化硅微粉升华并在籽晶处重新结晶生长形成晶锭。

- 缺点:长晶速度慢(约7天生长2cm),副反应较多,导致晶体缺陷密度较高。

2. 高温化学气相沉积法(HT-CVD):

- 原理:在2000~2500℃下,导入高纯度的硅烷、乙烷或丙烷、氢气等气体,在高温区形成碳化硅气态前驱物,再在低温区的籽晶端沉积成晶体。

- 优点:晶体可持续生长,使用高纯气体原料,碳化硅晶体纯度更高,缺陷较少。

- 缺点:长晶速度较慢(约0.4-0.5mm/h),工艺设备昂贵,耗材成本高,进气口和排气口易堵塞。

3. 液相外延(LPE)法:

- 原理:利用“溶解-析出”原理,在1400-1800℃下将碳溶解在高温纯硅溶液中,再从过饱和溶液中析出碳化硅晶体。

- 优点:长晶温度较低,减少冷却时的热应力,位错密度低,结晶质量高,可实现无微管缺陷晶体生长。长晶速度相比PVT法提高5倍左右。

- 缺点:存在金属残留问题,生长的晶体尺寸小,目前主要用于实验室生长。

每种方法都有其独特的优势和局限性,选择合适的生长方法取决于具体的应用需求和成本考虑。

碳化硅晶体加工的技术挑战与解决方案

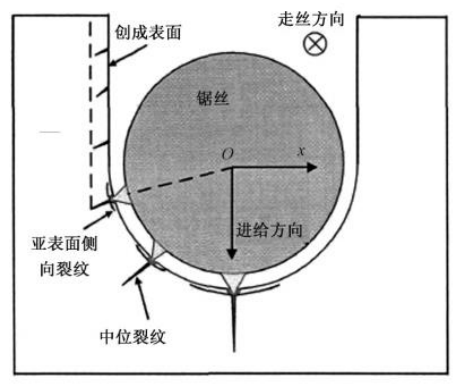

碳化硅晶体加工的主要技术难点在于切片和薄化过程,这些环节对衬底的质量和精度有着直接影响,进而决定了外延层的质量及器件的性能。

1. 切片过程:

- 难点:碳化硅的高硬度、高脆性和耐磨性使得切片过程非常困难。传统的金刚石线锯切片方法耗时长,且产生大量废料,导致成本高昂。

- 解决方案:一些企业采用激光切片技术和冷分离技术提高切片效率。例如,DISCO公司开发的激光切片技术可以显著缩短切片时间,并提高晶圆的产出率。

2. 薄化过程:

- 难点:碳化硅的低断裂韧性使得在薄化过程中易开裂,难以实现均匀减薄。

- 解决方案:目前多采用自旋转磨削技术进行薄化,但存在砂轮钝化和表面损伤的问题。为了优化薄化工艺,正在探索如超声振动辅助磨削和在线电解修整辅助磨削等技术。这些技术可以提高材料去除率,减少表面损伤,从而提高晶片的质量。

晶体加工工艺中,晶片材料的去除率与磨料粒径大小、密度、研磨盘转速、研磨压力等因素密切相关。未来的研究将进一步优化单面研磨技术,以实现大尺寸碳化硅晶片的高效加工。

文章详细探讨了碳化硅产业链中,尤其是衬底生产的关键环节——晶体生长和加工,面临的高技术壁垒。强调了物理气相传输法、高温化学气相沉积法和液相外延法各自的优缺点,以及切片和薄化过程中技术挑战与解决方案。

文章详细探讨了碳化硅产业链中,尤其是衬底生产的关键环节——晶体生长和加工,面临的高技术壁垒。强调了物理气相传输法、高温化学气相沉积法和液相外延法各自的优缺点,以及切片和薄化过程中技术挑战与解决方案。

1063

1063

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?