电源设计是电路设计中较复杂的一部分,常见的电源电路有整流、斩波、变频、逆变等几种类型。

整流是指将交流电转换为直流电的过程,常见的AC/DC电源器件即属于整流类型。

斩波是指将某一电平的直流电转换为另一电平的直流电的过程,是高速电路设计中最常见的类型,后续章节将详细介绍的DC/DC电路即属于斩波类型。

变频是指将某一频率下的交流电转换为另一频率交流电的过程。变频设计一般应用于工业用电中,其作用是节能、调速。

逆变是指将直流电转换为交流电的过程,如将12V或24V的直流电转换为220V/50Hz的交流电,一般用于可移动便携式供电。

高速电路设计中,最常见的电源变换类型是直流转直流(即斩波),有两种常用的电源电路可实现该功能:LDO和DC/DC,以下将详细介绍这两种电源电路。

LDO电源介绍及其应用要点

1. LDO结构

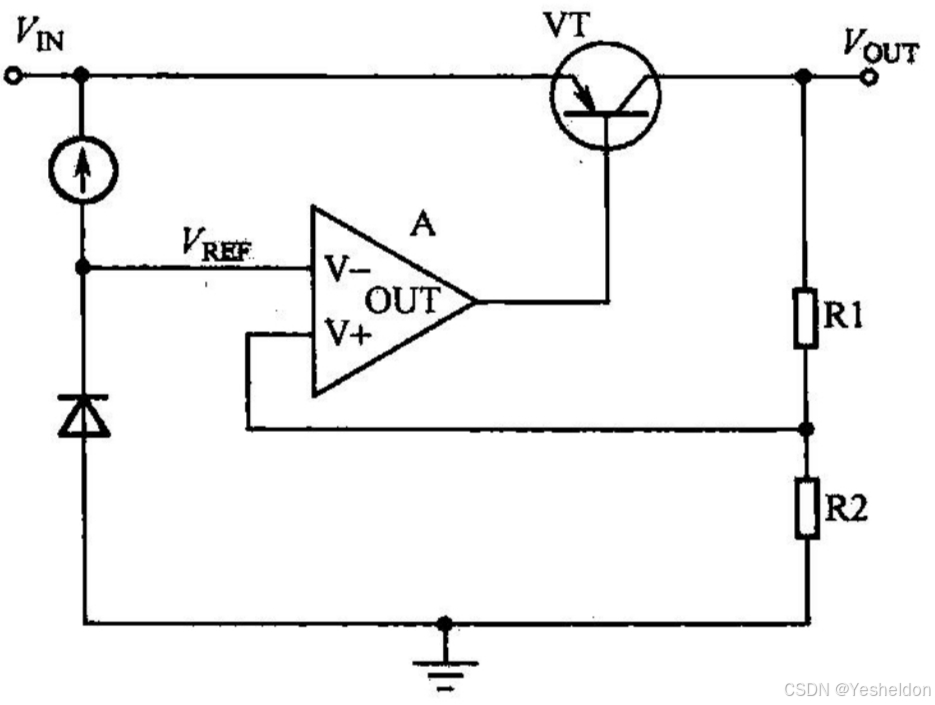

如下图所示,LDO(Low Dropout Regulator,低压差线性稳压器)的核心部分是由一个工作在线性区域的调整管(晶体管MOSFET,即图中的VT)以及一个放大器构成。

如上图所示,由R1和R2构成的分压网络对输出电压VOUT采样,采样值送往放大器,与内部参考电压VREF比较,差值经放大器放大后,驱动VT,以实现对VOUT的调整。当VOUT减小时,VREF与采样值的差值增大,放大器输出电压增大,使调整管的压降减小,VOUT增大,反之亦然,最终都将使VOUT回到设定值。

对LDO而言,通过调整R1和R2的阻值,可实现对VOUT电压值的调整。

LDO的工作原理,从本质上来说是将反馈的误差。负载的变化、输入电压的变化等因素对VOUT的影响都会被反馈电路输送回放大器的输入端,并通过放大器的输出,将VOUT调整回设定值。

2. LDO特性参数

以下讨论在器件资料上提供的,与器件选型相关的参数。

1)输入电压

基于制造工艺的局限,所有器件的输入电压都有一个范围。不同LDO器件的输入电压范围差别很大,例如,SGMIC的SG2002/A推荐输入电压范围为2.5~5.5V,而Micro公司的MIC29302推荐输入电压范围为-20~26V,在设计时应根据输入电压的要求进行选型。

2)输出电压

输出电压是LDO选型最重要的参数之一。常用的LDO有固定输出电压和可调输出电压两种类型,如Linear公司的LT1963A,有不同型号以支持多种输出电压:1.5V、1.8V、2.5V、3.3V,而LT1963A还支持1.2120V的可调电压输出,可根据器件型号的后缀区分不同的输出电压,如后缀“-1.5”指1.5V固定输出电压。

固定输出电压的LDO,优点是无需外部分压电阻,输出电压精确,缺点是可选的输出电压种类少;可调输出电压的LDO,优点是输出电压任意可调,应用范围广,缺点是精度受外部电路的影响。

对于固定输出电压的LDO,其精度可从器件资料直接获得,例如,LT1963A—1.5(输出电压1.5V)的输出电压范围为1.477~1.523V,精度偏差为1.5%。

而对输出电压可调的LDO,由于需在电路中增加外分压电阻,因此分析精度时需考虑两个因素:其一是器件资料上提到的VREF的精度,其二是外加分电阻的精度。以LT1963A—ADJ(输出可调)为例,假如外加电阻R1和R2的电阻值精度均为±1%,则输出电压受R1、R2阻值的影响,精度偏差将达到2%,同时,VREF的范围为1.174~1.246V,即精度偏差为±3.8%,所以极限情况下,输出精度偏差将超过5%。

在设计时,从获得高精度输出电压的角度来看,应尽量选择输出电压固定的LDO。

需说明的是,在某些场合,输出电压可调的LDO能体现出很好的设计灵活性。例如,设计要求输出电压1.5V时,可选择LT1963A—1.5或LT1963A—ADJ。当1.5V供电器件与1.5V电源相距较远时,需考虑在电源传输路径上产生的压降,此时往往要求1.5V电源输出电压略高于1.5V。由于LT1963A—1.5的输出电压范围固定为1.477~1.523V,无法满足可调的要求,而LT1963A—ADJ则可灵活地将输出电压调节到略高于1.5V的电压。

3)最大输出电流

最大输出电流是决定LDO器件成本的重要因素。与DC/DC不同,LDO输出电流往往较小,如LT1963A的最大输出电流为1.5A。

4)输入/输出电压差

压差Dropout是LDO选型时的一项重要参数,对该参数的应用,在案例4-1中已经详细讨论过。

在器件资料中,Dropout参数往往是以确定的负载电流为条件而定义的,且负载电流越大,压差越大。例如,LT1963A的Dropout参数为:

0.10V(在ILOAD=1mA的条件下)

0.22V(在ILOAD=10mA的条件下)

0.35V(在ILOAD=100mA的条件下)

0.55V(在ILOAD=1.5A的条件下)

其中,ILOAD指负载电流值。

不同器件的Dropout参数差别很大,一般而言,当LDO内部的调整管由MOSFET构成时,能获得较小的输入/输出压差。

5)功耗

LDO最主要的缺点在于功耗偏大。

对LDO而言,输入与输出端之间的压差不可避免,且这种压降在调整管上产生的功耗将被全部转换为热能。以输入电压3.3V,输入电压1.5V,工作电流1A的应用为例,在LDO上产生的功耗将达到1.8W,其计算公式是:

P=(VIN-VOUT)xI (4.3)

该功耗甚至超过了某些输出电流高达10A的DC/DC电源电路的功耗。因此在LDO器件的应用中,虽然输出电流不大,但不能忽略散热的问题。为提高散热能力,某些LDO器件提供了专用的散热焊盘,该散热焊盘位于器件的底部,面积较大,以便与PCB充分接触,如下图所示。设计中一般应将散热焊盘连接到单板的信号地GND网络,且在散热焊盘上开多个到内层GND平面的过孔,以实现将热量散发到GND平面的目的。

某些设计中,设计者仅仅将LDO的散热焊盘连接到PCB表层的GND网络,而没有在焊盘上打过孔,这种做法无法真正达到散热的目的。因为,散热焊盘的作用不是接地,而是增大LDO器件与内层大面积铜箔(即GND平面)的散热通道,真正发挥散热作用的是内层平面,而不是散热焊盘。

6)线性调整率

线性调整率(Line Regulation)是指,在某负载电流的条件下,当输入电压变化时,对应输出电压的变化量。LDO器件资料上的线性调整率参数往往是以确定的负载电流以及给定的输入电压变化量为条件的,如LT1963A—1.5的线性调整率参数为:

6mV(在ΔVIN=2.21~20V,ILOAD=1mA的条件下)

线性调整率越小,输入电压的变化对输出的影响越小,则LDO的性能越优异。

7)负载调整率

负载调整率(Load Regulation)是指,在某输入电压的条件下,当负载电流变化时,对应输出电压的变化量。负载电流增大,输出电压将减小,负载电流减小,输出电压将增大。LDO器件资料上的负载调整率参数往往是以确定的输入电压以及确定的负载电流变化量为条件的,如LT1963A—1.5的负载调整率参数为:

18mV(在VIN=2.5V,ΔILOAD=1mA~1.5A的条件下)

负载调整率越小,负载的变化对输出端的影响越小,则LDO性能越优异。在负载变化较大的应用中,负载调整率是LDO选型的重要参数。

8)接地电流

接地电流(GND Pin Current)即静态电流,是指除输出电流以外,在LDO器件内部所消耗的电流。

器件资料上的接地电流参数往往是以某确定的负载电流为条件的,负载电流越大,接地电流越大。例如,LT1963A的接地电流参数的典型值为:

1.0mA(在ILOAD=0mA的条件下)

1.1mA(在ILOAD=1mA的条件下)

3.8mA(在ILOAD=100mA的条件下)

15mA(在ILOAD=500mA的条件下)

80mA(在ILOAD=1.5A的条件下)

LDO接地电流对器件功耗的计算有一定影响。

9)温度

对于集成电路器件,器件资料上都会提供器件正常工作时的节点温度范围(Junction Temperature),如LT1963AE的结点温度范围为-40℃~125℃。

结点温度是器件内部PN结的温度,而单板测试时,测试人员只能测得环境温度(Ambient Temperature),而无法直接测得器件的结温,那么如何验证环境温度是否满足器件结温的要求?

结点到环境的热阻参数为RθJA,该参数由器件资料提供,基于热阻参数RθJA、总功耗PTOT、环境温度TA,可计算出器件工作时的结温TJ为:

TJ=TA+PTOTxRth(JA) (4.4)

【案例4】计算LDO工作时的结温

以LT1963A为例,计算其满负荷工作时的结温。

某设计中采用LT1963A,输出电压1.8V,输入电压波动范围为3.153.45V,负载电流变化范围为0500mA,单板满负荷运行时,环境温度为50℃,LT1963A的RθJA=28℃/W。计算条件下LT1963A的结温。

【讨论】

首先计算LT1963A的总功耗。

LDO总功耗PTOT由动态功耗PD和静态功耗PS构成,分别计算如下:

PD=Imax x(VIN(max)-VOUT)=500mA x(3.45V-1.8V)=0.825W (4.5)

PS=IGND xVIN(max)=15mA x3.45V=0.05W (4.6)

式(4.6)中,IGND在负载电流500mA时的值为15mA。

PTOT=PD+PS=0.825W+0.05W=0.875W (4.7)

因此,有:

TJ=TA+PTOT xRth(JA)=50℃+0.875W x28℃/W=74.5℃ (4.8)

计算出的TJ小于125℃,因此满足器件的结温要求。

【拓展】

在电源选型和设计中,温度是重要的考虑因素。在选型中,同一型号的器件,往往有不同的温度等级可供选择,区别仅在于工作温度范围的不同。

对器件工作温度范围的定义,不同厂家有不同的方法,有的以结温来定义,有的直接以环境温度来定义。因此,在阅读器件资料时,必须分辨清楚资料上提供的温度是指结温还是环境温度。

在设计时需注意,RθJA取决于器件封装、散热方式等因素,而散热方式取决于单板的热设计,因此有些厂家在器件资料中并不直接给出RθJA,而是给出结点到器件外壳的热阻参数RθJC,而器件外壳到环境的热阻参数RθCA由散热方式决定,利用这种方式计算得到的器件结温更加精确,更有利于散热方式的选择。

3. LDO应用要点

1)VREF滤波

由LDO的工作原理可知,VREF(基准电压)的稳定性与LDO输出电源的纹波及噪声密切相关。

为了减小器件面积,某些LDO芯片内不提供对VREF引脚的滤波。在这种情况下,设计者需在VREF引脚附近添加10μF电容,以保证VREF的低噪声和稳定性。

2)SENSE引脚的处理

SENSE引脚是LDO、DC/DC电源芯片上常见的引脚。

在PCB上,当电源输出端与负载端相距较远时,输出电源VOUT需通过较长距离的PCB导线(或PCB铜皮)才能加载到负载上,由于负载电流流经导线(或铜皮)时会产生压降,造成负载端得到的电源电压低于设计期望值。

为减小电源线路上压降对负载的影响,可采用调高电源输出端电压的方法。例如,负载要求1.8V电压,线路压降0.1V,则可将电源输出端设为1.9V。这种方法的缺陷在于缺乏设计的灵活性,且与PCB批次不同时,线路压降会略有差别。

电源芯片的SENSE引脚则能很好地解决这个问题,如下图所示。

SENSE在实质上是对负载电压进行测量。在负载的电源输入端附近,通过0Ω电阻负载端的电压信息引回到电源芯片SENSE引脚,该段导线(称为SENSE信号线)按照普通信号线的线宽走线即可,由于SENSE信号线不承载大电流,因此压降极小,可忽略,从而使电源芯片的SENSE引脚对地电压近似等同于负载电压。电源芯片获取该信息后,可自动调节VOUT,直到SENSE引脚对地电压接近电源电压的设定值。

在设计中需注意,电源芯片的SENSE功能应用不当,反而会起到许多负面作用。

【案例5】SENSE功能导致电源芯片输出电压不稳定

某设计中,由于电源芯片与负载相距较远,使用了电源芯片的SENSE功能以自动调节电源输出电压VOUT(1.8V),测试时发现,当发起大量数据传输时,经常出现误码,问题定位为VOUT不稳定。

【讨论】

发起数据传输时,测量VOUT,噪声达到190mV,超过输出电压值的10%。检查PCB,在电源输出端、负载电源输入端处,VOUT滤波设计良好,再检查SENSE信号线的走线,发现SENSE信号所在层,相邻20mil距离内没有高速信号线,但打开相邻层后发现,相邻层有大量高速信号与SENSE信号平行走线,且距离很近。发起数据传输后,这些信号线的电平发生高速翻转,对SENSE信号造成了严重的干扰。

在改板设计中,增大相邻层信号与SENSE信号的间距,问题得到解决。

由以上案例可知,虽然SENSE功能可以解决电源压降的问题,但SENSE信号线处理不好却可能导致整个电路的不稳定。因此,一般建议,仅对大电流的场合(如电源电流超过10A)使用SENSE功能,在设计时注意避免SENSE信号线受到其他信号的干扰;而在电流不大的场合,由于电源通路上压降较小,可尽量不使用SENSE功能,此时,SENSE引脚处理方式如下图所示。若不使用SENSE功能时,SENSE引脚应在电源输出端直接与VOUT相接。

由于LDO输 出电流一般不大(小于5A),应尽量避免使用SENSE功能。

出电流一般不大(小于5A),应尽量避免使用SENSE功能。

3)压降

压降(Dropout)参数一般列在电源器件资料的首页,如LT1963A,在器件资料的首页,关键特性(Feature)一栏,列出器件的Dropout为340mV,但在设计中,还应留出更多的裕量。

器件资料首页列出的压降Dropout参数值,往往只是在常温下(25℃)满负荷运行(对LT1963A而言,即负载电流达到最大值1.5A)时的典型值,而不是最大值。例如,根据LT1963A器件资料,在常温下,器件满负荷运行时,Dropout的最大值可能达到450mV,而在125℃(结温)下,器件满负荷运行时,Dropout的最大值将达到550mV。

4)电流降额

随着电源技术的发展,市场上出现了许多支持较大电流的LDO芯片。根据前文对LDO功耗的讨论,不论LDO技术如何更新,其功耗始终等于输入/输出电压差与电流的乘积,电流越大,功耗必然随之增大。

当应用中要求大电流输出,且电源芯片选择LDO时,需注意,不仅应满足负载电流小于LDO的最大支持电流的要求,还应与热设计工程师仔细讨论,针对设计中特定的情况,如LDO附近器件的散热量、风道与风向、LDO本身如何散热、LDO器件热降额,研究在这种大电流场合下,使用LDO是否合适。

此处特别指出,高速电路设计中在考虑器件的散热时,不能忽略相邻器件热量的影响。如下图所示,B、C器件都不是大功耗器件,但由于B器件与大功耗的A器件距离较近,而C器件又正好处在A器件的下风道,因此热设计中,不能忽略对B、C器件的散热设计。

5)输入电源与输出电源之间的延时

在某些有上电顺序要求的应用中,设计者往往可以利用电源芯片本身的延时来实现上电顺序。例如,某FPGA芯片的电源有3.3V和1.8V,且要求1.8V晚于3.3V上电,在电路设计中,设计者考虑到1.8V是由3.3V经过LDO产生的,因此无需额外上电顺序电路。事实上,根据案例2,在满足压降Dropout的要求后,LDO的输出端将与输入端同时上电,完全可能出现输出电压先于输入电压建立的情况,因此,LDO本身并不能保证上电顺序。

而对DC/DC芯片而言,由于芯片启动需要一定的延时(毫秒级),因此能保证输出相对输入的上电顺序。

6)纹波抑制(Ripple Rejection)功能

LDO本身就是抑制纹波的好武器。LDO器件资料一般提供有纹波抑制曲线图。如下图所示为摘自LT1963A器件资料的纹波抑制曲线图。

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

1115

1115

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?