前言:

从最本源的电机本体知识开始。首当其冲的就是电机的机械结构,这其实是很多做算法设计工程师容易忽略的地方,很多控制算法的设计都是直接对电机的数学模型进行分析,但是如果在刚学习的时候,对机械结构有一定的认知和对实物进行一定的观察,这会对我们的控制对象有一个感官上的认知,这样学习起来就不会是空中楼阁,而是一个踏踏实实的铁疙瘩在你面前等着你控制。

目录

1 永磁同步电机的应用与概述

电机是一种将电能转换为机械能的装置,它能够产生驱动转矩,作为用电器或各种机械的动力源。电机的研究涉及电学、磁学、力学、动力学和热学等多个物理领域,其种类繁多,分类方法也多种多样。

在电机的分类中,根据工作电源的不同,电机可以分为直流电机和交流电机。直流电机按照励磁方式可以进一步细分为他励直流电机、并励直流电机和串励直流电机。交流电机则根据工作原理的不同,分为同步电机和异步电机。在同步电机中,又包括电励磁同步电机和永磁同步电机。永磁同步电机因其转子内永磁体的安装结构不同,又可区分为表贴式转子永磁同步电机和内置式转子永磁同步电机。

永磁同步电机(Permanent Magnet Synchronous Motor,PMSM)最早出现于20世纪50年代。这种电机使用永磁体来产生磁场,替代了传统的电励磁绕组,从而简化了电机结构,减少了加工和装配费用,同时省去了容易出现问题的集电环和电刷,提高了电动机运行的可靠性。由于无需励磁电流,没有励磁损耗,PMSM的工作效率得到提高。早期的研究主要集中在工频供电的永磁同步电机驱动控制,尤其是其直接启动特性。在没有开关器件、只能工频供电的时代,永磁同步电机通常不具备自启动能力,需要在转子上安装阻尼绕组,依靠阻尼绕组产生的异步转矩启动电机,然后逐步切入由永磁体产生的力矩旋转至同步转速。

一个重要的转折点是在20世纪后期,随着电力电子技术与芯片技术的快速发展,以IGBT(Insulated Gate Bipolar Transistor)为代表的开关器件开始广泛应用于工业传动领域。IGBT是一种复合全控型电压驱动式功率半导体器件,兼有MOSFET的高输入阻抗和GTR的低导通压降两方面的优点,非常适合应用于直流电压为600V及以上的变流系统。同时,以DSP(Digital Signal Processing)为代表的高性能处理芯片登上历史舞台,这为永磁同步电机的交流变频调速系统提供了物质基础。进一步的,永磁同步电机因其高效率特性,在电动汽车、新能源、伺服系统等领域也得到了广泛应用。随着稀土行业的迅速发展,永磁同步电机的可靠性得到明显提升,造价也逐年降低。

2 永磁同步电机的机械结构

2.1 永磁同步电机的纵切面图

电机的机壳内侧空间被电机的定子绕组所占据,而定子绕组所包裹的内腔则是电机转子的所在位置。在电机的设计中,无论是异步电机、同步电机还是永磁同步电机,其定子绕组的结构在基本形式上是相似的。它们通常都由若干个线圈组成,这些线圈被嵌入定子的槽中,并按照一定的规律连接起来,以产生旋转磁场。

然而,尽管定子绕组在结构上具有相似性,不同类型的电机在转子的构成上却有着显著的差异。在电励磁同步电机中,转子由转子绕组和铁芯组成。转子绕组通常是一个简单的笼型结构,它通过集电环和电刷从外部电源接收电流。当电流通过转子绕组时,会产生一个磁场,这个磁场与定子产生的磁场相互作用,推动转子旋转。

相比之下,永磁同步电机的转子则由永磁体和铁芯组成。永磁体通常被放置在转子的表面,形成了一种称为表贴式的结构,或者嵌入转子铁芯内部,形成内置式结构。转子上不同位置的极性完全由永磁体的极性决定,这种极性是固定的,不可通过外部电源来改变。

当定子绕组通入三相交流电时,由于通电绕组会产生磁场的物理特性,定子绕组侧会产生一个旋转磁场。这个旋转磁场的转速称为同步转速,它取决于电源的频率和电机的极数。在永磁同步电机中,由于转子由永磁体构成,转子上的永磁体会产生一个固定的磁场。当定子的旋转磁场与转子的永磁场相互作用时,会在转子上产生一个力矩,这个力矩推动转子旋转。由于转子的磁场是由永磁体提供的,因此永磁同步电机不需要从外部电源获取励磁电流,这不仅简化了电机的结构,还减少了能量损耗,提高了电机的效率。

2.2 永磁同步电机的定子结构

永磁同步电机(Permanent Magnet Synchronous Motor, PMSM)的定子主要由定子绕组和定子铁心组成。定子绕组通常采用表面绝缘的铜材料,绕制成多匝线圈。这些线圈随后被安装到设计精巧的定子槽中,定子槽的结构设计对于电机的性能有着重要影响。

定子槽的设计必须考虑到线圈的布局和绝缘。线圈之间、以及线圈与铁心之间,需要通过各种不同的绝缘材料进行隔离。这些绝缘材料不仅发挥着绝缘作用,防止电流泄露,同时也起到了固定线圈的作用,保证线圈在电机运行中的稳定性。

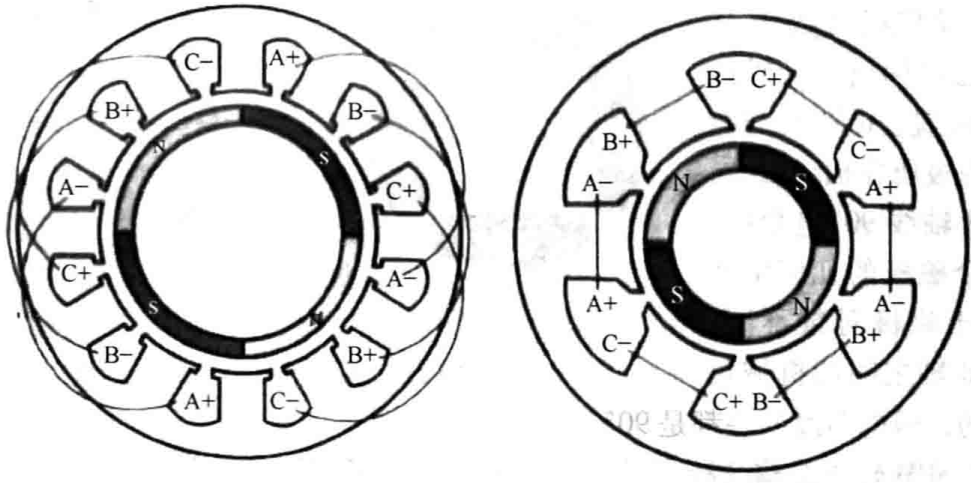

在定子绕组的构成上,存在分布式绕组与集中式绕组两种主要结构。分布式绕组的特点是磁极线圈相互部分利用铁心,多个磁极线圈共用相同的铁心,这种设计有助于产生更接近正弦波的磁通势。而集中式绕组则是每个磁极线圈完全缠绕在自己独立的铁芯上,一个绕组只针对一个铁芯,这种结构在制造上更为简单,但在磁通势的波形上可能不如分布式绕组理想。

最终,通过将同一相的绕组线圈连接起来,然后将不同磁极下相同相的绕组线圈焊接在一起,构成了电机的一相绕组。尽管定子槽有多个、绕组也多个,但最终电机的输出线缆仍为UVW三相,这是为了提供三相交流电源,以产生旋转磁场,驱动电机运转。

在材料选择上,定子铁心的材料对电机的性能有着显著影响。非晶合金材料在交变磁场中产生的铁心损耗极低,约为传统硅钢材料铁心损耗的1/10~1/20,但非晶合金材料对机械应力较为敏感,加工难度较大。随着频率的不断上升,硅钢材料的铁损增加速度要远快于非晶合金材料,在高频下硅钢材料的铁损值高出非晶合金材料铁损值数十倍。因此,根据不同的应用场景和性能要求,选择合适的定子铁心材料是电机设计中的一个重要考虑因素。

在永磁同步电机(PMSM)的设计中,定子绕组的布局方式对电机的性能有着显著影响。分布式绕组和集中式绕组是两种主要的绕组方式,它们各自具有不同的特性和优势。

分布式绕组是将线圈分散安装在不同的槽中,每个线圈产生自己的磁动势,并且这些磁动势之间存在相位差。这种设计的优势在于,当这些具有相位差的磁动势通过矢量叠加后,可以显著降低电机输出中的谐波含量。如上文中提到的,分布式绕组能够大幅度削弱3次、5次谐波,削弱效果可达90%,且不会使基波幅值减少超过5% 。这种绕组方式有助于产生一个更接近理想的正弦波形的气隙磁场,从而减少电机运行中的振动和噪声,提高电机的效率和功率密度。

然而,分布式绕组也存在一些缺点。由于线圈分散在多个槽中,绕组的端部较长,这可能导致电机的铜损显著增加。此外,分布式绕组的加工工艺相对复杂,制造成本也相对较高。这是因为分布式绕组需要更精细的绝缘处理和更复杂的线圈连接方式,以确保各个线圈的正确安装和连接。

相比之下,集中式绕组通常具有较短的端部,这有助于减少铜损,并且制造工艺相对简单,成本较低。但是,集中式绕组可能会产生较高的谐波含量,这可能会增加电机的振动和噪声。

在实际应用中,选择哪种绕组方式取决于电机的设计要求和应用场景。如果优先考虑降低谐波含量和提高电机效率,分布式绕组可能是更好的选择。而如果成本和简化制造工艺是主要考虑因素,集中式绕组可能更受青睐。总的来说,通过优化绕组设计、制造工艺和材料选择,可以显著提高电机的效率、功率密度、运行平稳性和可靠性 。

2.3 永磁同步电机的转子结构

永磁同步电机(PMSM)的转子是电机的核心部件之一,它主要由永磁体、转子铁芯、转轴和轴承等组成。根据永磁体在转子铁芯中的位置,PMSM的转子结构可以分为两大类:表贴式和内置式。

-

表贴式转子(Surface-Mounted Permanent Magnet, SPM):

- 永磁体通常以瓦片状安装在转子铁芯的外表面。

- 这种结构的转子具有磁路结构简单、制造成本低的特点。

- 由于永磁体直接暴露在气隙磁场中,容易退磁,且弱磁能力受到限制。

- 表贴式转子的磁路结构简单,导致其凸极率接近1,几乎没有磁阻转矩,因此主要依靠永磁体产生的磁场来产生转矩。

- 适用于方波控制,且在低速或特大体积电机、控制要求高的环境中应用较多。

-

内置式转子(Interior Permanent Magnet, IPM):

- 永磁体嵌入在转子铁芯内部,通常呈条状。

- 这种结构的转子表面可以制成极靴,极靴内可以嵌入铜条或铸铝,起到启动和阻尼的作用。

- 内置式转子的磁路结构主要有径向式、切向式和混合式三种,它们之间的区别主要在于永磁体磁化方向与转子旋转方向的关系。

- 内置式转子由于磁路不对称,会产生磁阻转矩,有助于提高电机的功率密度和过载能力,且更易于实现弱磁扩速。

- 内置式转子的永磁体受到极靴的保护,不易退磁,且转子结构更加牢固,易于提高电动机高速旋转的安全性。

转子的设计对电机的性能有着重要影响,包括转子波形正弦化、增加Ld、Lq差值、削弱某次谐波、脉动抑制、保证转子离心力、满足弱磁调速能力、满足电机成本设计要求、满足电机功率因数要求以及保证电机输出功率等方面。此外,为了降低齿谐波,减小谐波转矩及振动噪声,转子铁心往往制作成斜槽结构,即硅钢片扭斜叠压,使转子整体扭斜角度,这种结构形式称为斜极或斜槽。这种设计有助于使绕组的齿谐波相位不同,抵消一部分从而削弱齿谐波,提高电机的运行效率和性能。

假如把永磁同步电机拆开,其实物图就如下图所示,定子绕组与转子的分布非常的清晰,当我们在定子线圈中通入正弦电流产生旋转磁动势时,如果有一双眼睛能够从电机内部观察,那这个原理就更直观了。

2.4 转子材料对电机性能的影响

永磁同步电机的转子使用的永磁材料主要有以下几种:

-

铝镍钴(AlNiCo):这是最早开发出来的永磁材料之一,由铝、镍、钴、铁和其它微量金属元素构成的合金。铝镍钴永磁具有高剩磁和低温度系数,磁性稳定。它分为铸造合金和粉末烧结合金两种,广泛应用于各种仪器仪表和其他应用领域。但是,铝镍钴在反向磁场下容易退磁,因此不适用于工作在反向磁场下的电机。

-

铁氧体永磁(Ferrite):主要有钡铁氧体和锶铁氧体,其电阻率高、矫顽力大,适用于大气隙磁路中,特别适于作小型发电机和电动机的永磁体。铁氧体永磁材料不含贵金属镍、钴等,原材料来源丰富,工艺简单,成本低,但其最大磁能积较低,温度稳定性差。

-

稀土永磁材料:包括稀土钴永磁材料和钕铁硼永磁材料。稀土钴永磁材料具有高剩磁密度、高矫顽力、高磁能积和线性退磁曲线的优异磁性能,特别适合于制造电机。钕铁硼永磁材料是第三代稀土永磁材料,其剩磁、矫顽力和最大磁能积比稀土钴永磁材料高,不易碎,有较好的机械性能,但其磁性温度系数较高,限制了它的应用。

-

铁铬钴(FeCrCo):以铁、铬、钴元素为主要成分,还含有钼和少量的钛、硅元素。其加工性能好,可进行冷热塑性变形,磁性类似于铝镍钴系永磁合金,并可通过塑性变形和热处理提高磁性能。用于制造各种截面小、形状复杂的小型磁体元件。

-

复合材料:由永磁性物质粉末和作为粘结剂的塑性物质复合而成。这类材料尺寸精度高,机械性能好,磁体各部分性能均匀性好,易于进行磁体径向取向和多极充磁。但因含有一定比例的粘结剂,其磁性能比相应的没有粘结剂的磁性材料显著降低。

这些永磁材料的选择取决于电机的具体应用需求,包括成本、性能、温度稳定性和加工难度等因素。例如,钕铁硼因其高磁性能和性价比被广泛使用,而铝镍钴则因其耐高温特性在特定领域有其应用优势

根据深圳电子技术商会的2023年中国稀土永磁材料产业链上中下游市场分析,以及2024年中国电机行业研究报告显示,目前应用最多的永磁材料是钕铁硼(NdFeB)。钕铁硼永磁材料属于第三代稀土永磁材料,以其高剩磁、高矫顽力和高最大磁能积等优异的磁性能,成为目前应用最广泛的稀土永磁材料。钕铁硼永磁材料在各类稀土永磁材料中的产量最高,广泛应用于电机、医疗器械、玩具、包装、五金机械、航天航空等领域。

2.5 如何简单评估一个永磁同步电机的性能

我们搞控制的一群人,实际上对电机本体的了解程度较浅。尤其对其各项指标涉及的技术内容不是很懂。甚至大部分时候电机在我们眼中是一个电与磁交融的黑盒子,我们更多的时候都是在控制电流、转矩、转速等,较少关心实际运行过程中电机内部发生的物理变化。隔行如隔山,我们有必要进行学习的是如何去简单评估一个电机的性能,学会如何挑选电机也是很关键的,在此基础上再去评估算法的效果。

在电机设计中,关键的性能指标包括但不限于以下几点:

-

效率(η):电机将电能转换为机械能的能力,通常以百分比表示。效率越高,能量转换效率越好,能耗越低 。在电动汽车、伺服机器人、穿戴设施等对此性能尤为关注。

-

功率因数(COSφ):电机在交流电源下,实际功率与视在功率的比值。功率因数越高,电机的电能利用效率越高 。在大功率工业自动化系统中,高功率因数可以减少电网负荷和提高电能利用率,这对于降低能源成本和提高工厂的整体能效至关重要。

-

额定功率:电机在额定工作条件下能够输出的最大功率。家用电机其中该项指标的限制较为强制,比如在空调系统中,电机的额定功率必须足够以驱动压缩机,确保在炎热的夏天能有效冷却空间。

-

额定电压和额定电流:电机在额定工作条件下所需的电压和电流。

-

转速:电机在额定工作条件下的旋转速度,通常以每分钟转数(rpm)为单位 。在磁盘驱动器中,高速旋转的电机可以提高数据读写速度,因此转速是一个关键指标。

-

扭矩:电机在额定工作条件下能够输出的最大扭矩,用牛·米(N·m)为单位 。

-

温升:电机在长时间运行后,其温度相对于环境温度的升高,用摄氏度(℃)表示 。

-

噪音:电机在运行过程中产生的声压级。在家用电器如吸尘器中,低噪音设计可以提供更舒适的使用体验。

-

振动:电机在运行过程中产生的振动幅度。在精密仪器如光学扫描设备中,低振动电机可以减少图像模糊,提高扫描质量。

-

绝缘电阻:电机绕组与地之间的电阻值,反映电机绝缘性能的好坏。

以上是一些标称的内容,大部分电机厂商会将以上数据给到说明书中,还有一些更加精细的评估如下表所示。

2.5 永磁同步电机控制算法所用到的关键参数有哪些?

在永磁同步电机(PMSM)的控制算法中,关键参数对于实现精确的速度和转矩控制至关重要。以下是一些在控制算法中常用的关键参数:

-

定子电阻(Rs):定子电阻影响电机的端电压和电流之间的关系,是矢量控制中的重要参数之一 。

-

直轴和交轴电感(Ld 和 Lq):这两个参数分别代表电机的直轴和交轴电感值,对于实现精确的磁场定向控制非常关键 。

-

转子磁链(ψf):由永磁体产生的磁链,是影响电机转矩和反电动势的关键因素 。

-

极对数(p):影响电机的同步速度,计算公式为 n_s = (120 * f / p),其中 n_s 是同步速度,f 是电源频率 。

-

扭矩常数(Kt):扭矩常数将电机的电磁转矩与电流联系起来,对于转矩控制算法的实现非常重要 。

-

转子惯性(J):影响电机的动态响应,包括启动和制动过程 。

-

摩擦系数(B):摩擦系数影响电机的机械损耗和低速运行时的稳定性 。

-

额定电流(Ir):电机的额定电流,用于确定电机在额定条件下的运行特性 。

-

最大速度(Vmax):电机的最大转速,对于控制算法的速度限制至关重要 。

-

编码器分辨率(Qs):编码器的分辨率直接影响电机位置和速度的测量精度 。

-

PI控制器参数:比例(P)和积分(I)参数对于电流和速度环的控制性能有着直接影响 。

-

速度和转矩的参考值:在闭环控制中,速度和转矩的设定值是控制算法的输入,用于指导电机的运行状态 。

在simulink中大部分的参数都存在意义对应的设置关系,无论是在进行仿真还是实验,这些参数都是我们必不可少的。其获取的途径最好是数据手册直接标注出来,厂家测量好了。

这些参数在电机控制算法中起着关键性的作用,通过对这些参数的精确测量和控制,可以确保电机的高效和稳定运行。在实际应用中,这些参数可能需要通过实验和调试来优化,以适应特定的应用需求。

3 小结

-

永磁同步电机的高效率与高可靠性:永磁同步电机(PMSM)由于采用永磁体替代传统电励磁,简化了电机结构,减少了能量损耗,从而提高了工作效率和运行的可靠性。这一优势使得PMSM在电动汽车和新能源系统等领域得到了广泛应用。

-

电机结构设计的影响:电机的定子绕组和转子结构如何显著影响其性能。特别是分布式绕组有助于产生接近正弦波的磁通势,而转子的不同结构设计,如表贴式和内置式永磁体,对电机的磁路特性和运行效率有着直接影响。

-

材料选择对性能的重要作用:定子铁心材料和转子永磁材料的选择对电机的性能至关重要。非晶合金材料和钕铁硼永磁材料因其在性能上的优异表现,常被优先考虑用于电机制造。

-

评估电机性能的关键指标:电机自身存在一系列性能指标,如效率、功率因数、温升、噪音和振动等,用于评估电机的性能。这些指标对于选择合适的电机型号和优化电机控制算法具有重要意义。

4 参考文献与资料

https://onlinelibrary.wiley.com/doi/full/10.1155/2022/1217250

2024年中国钕铁硼行业新能源汽车应用现状分析 新能源汽车钕铁硼材料应用需求快速增长【组图】_行业研究报告 - 前瞻网

2020-2025年全球及中国钕铁硼永磁材料各应用领域需求预测_观研报告网

btw:平时确实空闲时间非常有限,有空了我还是想写一下这部分的内容。

自己学习过程中整理了一些笔记和资料,需要PMSM永磁同步电机学习资料包同志们,希望能点赞收藏关注。私信、评论邮箱,看到就会发过去。

有时候看漏了,可以加QQ254856473 这个,或者魏鑫ChenSha_Motor,截图告诉我哪篇博客我发过去。

1442

1442

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?