目录

前言:

在动力锂电池的生产制造中,电芯入壳后,需要将电芯壳体和顶盖通过焊接进行连接,达到电芯与外界隔离的作用。当前的常规解决方案是先将壳体和顶盖进行预焊,然后进行满焊。

满焊,又称全焊,意思是在焊接过程中,需要将焊接的两个部件完全融合成为一个整体。满焊对焊缝的要求高,需尽可能地使焊接的两者没有间隙,以达到无缝连接的焊接效果。

针对上述要求,目前通常采用的是:双光束(环形光斑)激光器,本文就是探讨环形光斑焊接时的焊中检测的特殊方法

一、双光束(环形光斑)激光焊接的方案

1.1 概述

动力汽车电池的外壳材料通常采用3003铝合金,而铝合金在激光焊接过程中可能会面临飞溅和内部气孔等问题。面对这一问题,双光束(环形光斑)激光器迎刃而解。

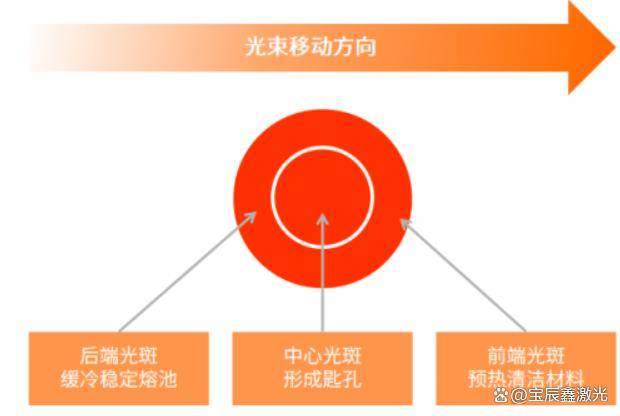

- (1)外环:负责熔宽

- (2)内环:负责熔深

双光束(环形光斑)激光器,采用环形光斑设计,在进行动力电池外壳焊接时,

可利用光斑较小的内环的高功率密度光斑作用于工件,生成匙孔,获得足够的焊接熔深;

利用外环对焊接过程中的熔池提供更多能量以增大焊缝宽度,并延长匙孔闭合时间,帮助熔池气体逸出,从而降低焊缝气孔率。方案示意如下:

1.2 应用案例

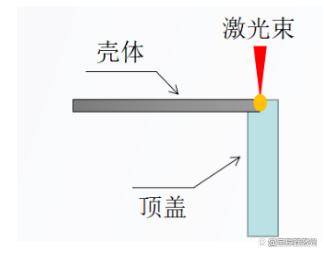

在该案例中,材料顶盖厚度为2mm,外壳厚度为0.3mm铝材,需达到的焊接要求具体为:

熔深0.3~0.9mm ,熔宽1.4±0.5mm,余高≤0.2mm。

根据客户的需求,对材料和应用样品进行分析后,整理出焊接方式如下图所示:

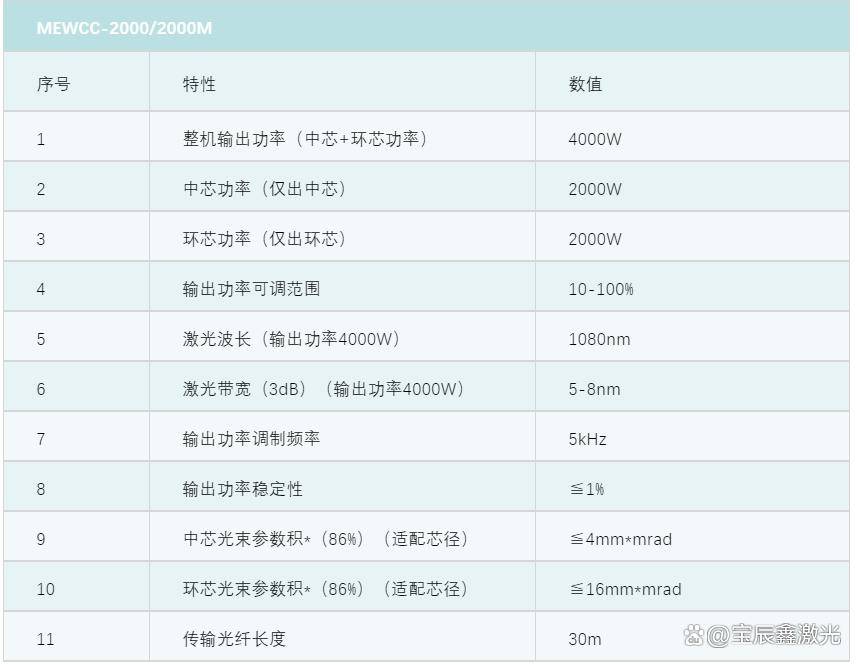

1.3激光器技术参数:

关键信息:

- (1)内外环功率不同:外环功率大,内环功率小。

- (2)内外环光斑大小不同:外环光斑大,内环光斑小。

- (3)内外环功率密度不同:外环功率密度小,内环功率密度大。

- (4)内外环激光器频率相同

- (5)内外环激光器焊接脉冲一致

- (6)内外环激光器偏振态:随机

备注:如何区分两路激光的信号能量?

(1)光路功率检测

(2)频域分析

(3)其他

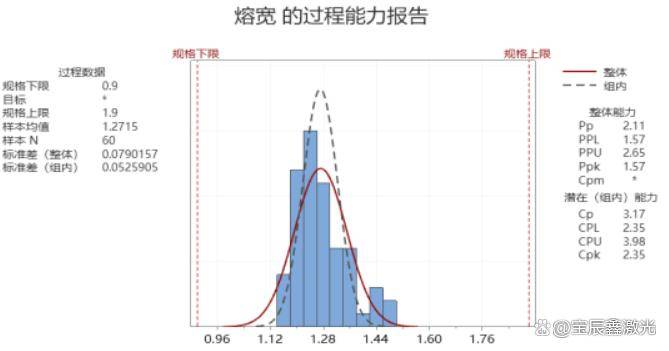

1.4 应用数据

经过DOE测试,在焊接内外环功率、速度、离焦量等若干因子中找到最为合适的参数,得到金相数据分析结果如下:

通过数据及外观,我们发现:

-整体外观光滑、焊接过程无明显飞溅;

-焊缝稳定可靠、无炸点、无虚焊、R角形貌较好。

采用双光束(环形光斑)激光器的焊接方案,整体达到客户需求。

二、双光束(环形光斑)

2.1 优点:可以解决激光焊接如下常见问题

双光束(环形光斑)激光焊接作为一种先进的焊接技术,其在实际应用中可能会遇到一些常见问题。以下是对这些问题的归纳及相应的解决方法:

1、焊接飞溅

问题描述:焊接完成后,材料或工件表面出现许多金属颗粒,附着在表面。

原因:

- 材料或工件表面在焊接前未进行彻底清理,存在油渍、污染物或镀锌层挥发。

- 激光功率密度过高,导致金属熔化过快。

解决方法:

- 在激光焊接前对材料或工件表面进行彻底清理,去除油渍和污染物。

- 适当降低焊接能量,减少飞溅。

2、焊缝裂纹

问题描述:连续激光焊接中产生的裂纹,主要是热裂纹,如晶体裂纹、液化裂纹等。

原因:

- 焊缝未完全凝固前收缩力过大,与材料的热膨胀系数、熔池深度、冷却速度等因素有关。

解决方法:

- 填丝、预热等措施可以减少或消除裂纹。填丝可以增加熔池中的金属量,降低收缩力;预热可以降低温度梯度,减缓冷却速度。

3、焊缝气孔

问题描述:焊缝表面出现气孔,降低焊缝的密实度和强度。

原因:

- 激光焊接熔池深而窄,冷却速度很快,液态熔池中产生的气体来不及溢出。

- 焊缝表面未清理干净,或镀锌板锌蒸气的挥发。

解决方法:

- 清理焊缝表面,改善锌受热时的挥发。

- 吹气方向应与焊接方向一致,以便将气体从熔池中排出。

4、焊缝偏位

问题描述:焊缝金属未在接头结构中心凝固。

原因:

- 焊接时定位不准确,或填充焊时光与丝的对位不准确。

解决方法:

- 调整焊接位置,或调整补焊时间和光与丝的位置,以及光、丝与焊缝的位置。

5、焊缝凹陷

问题描述:焊缝金属表面出现凹陷的现象。

原因:

- 焊接光斑中心靠近下板,偏离焊缝中心,导致部分母材熔化。

解决方法:

- 调整光丝匹配,确保光斑位于焊缝中心。

6、焊缝成型不良

问题描述:焊缝波纹不良、焊缝不平整不整齐、焊缝与母材过渡不平滑等。

原因:

- 钎焊时送丝不稳定,或光线不连续等。

解决方法:

- 调整设备的稳定性,确保送丝与光束输出的连续性。

7、焊道畸形

问题描述:焊缝轨迹变化较大时,拐角处容易出现焊道或成型不均等现象。

原因:

- 焊缝路径变化剧烈,编程或示教时的控制不当。

解决方法:

- 在最佳参数下钎焊,并调整好示教以连贯过度转角处。

8、焊缝颜色异常

问题描述:焊缝表面出现不同的颜色,如白色、黄色、蓝色、紫色等。

原因:

- 焊缝表面的氧化程度不同所致,与焊接温度、保护气体、材料成分等因素有关。

解决方法:

- 选择合适的保护气体,如氩气、氮气等,以减少焊缝表面的氧化。

- 在焊接后对焊缝表面进行抛光、酸洗等处理,以去除氧化层。

总结

双光束(环形光斑)激光焊接虽然具有高效、精确等优点,但在实际应用中仍需注意上述常见问题。通过合理的预处理、调整焊接参数和设备稳定性等措施,可以有效避免和解决这些问题,提高焊接质量和效率。

2.2 缺点

双光束(环形光斑)激光焊接技术在引入时,虽然带来了诸多优势,如提高焊接效率、减少飞溅、降低气孔率等,但同时也可能引入一些新的问题。这些问题主要包括但不限于以下几个方面:

1. 设备复杂性与成本

- 设备复杂性:双光束(环形光斑)激光焊接系统相较于传统单光束激光焊接设备更为复杂,需要精确控制两束激光的能量配比、光束间距、排布方式等参数。

- 成本增加:由于设备复杂性的提升,相应的设备成本也会有所增加,包括设备购置成本、维护成本以及操作人员的培训成本等。

2. 焊接工艺难度

- 参数调节:双光束激光焊接需要对两束激光的多个参数进行精确调节,以优化焊接效果。这要求操作人员具备较高的技术水平和丰富的经验。

- 适应性挑战:不同材料和焊接场景对双光束激光焊接的适应性要求不同,需要在实际应用中不断调整和优化焊接参数,以确保焊接质量。

3. 焊接稳定性

- 光束稳定性:双光束激光焊接需要确保两束激光的稳定性,包括光束强度、光束位置等。任何一束激光的不稳定都可能影响焊接质量。

- 系统稳定性:整个焊接系统的稳定性也是关键,包括激光发生器、光学系统、控制系统等各个部分的稳定性和协同性。

- 因此,激光器功率的稳定性就最终的结果影响较大。

4. 焊接缺陷

- 气孔和裂纹:尽管双光束激光焊接有助于降低气孔率,但在某些特定条件下,仍可能产生气孔或裂纹等焊接缺陷。

- 焊接变形:焊接过程中产生的热应力可能导致材料变形,特别是在焊接大型或复杂结构时更为明显。

5. 安全性问题

- 激光辐射:激光焊接过程中产生的激光辐射对人体具有潜在危害,需要采取有效的防护措施来保护操作人员的安全。

- 设备安全:确保焊接设备在运行过程中的安全性也是至关重要的,包括电气安全、机械安全等方面。

综上所述,双光束(环形光斑)激光焊接技术在引入时可能带来的新问题主要涉及设备复杂性、焊接工艺难度、焊接稳定性、焊接缺陷以及安全性等方面。然而,随着技术的不断发展和完善,这些问题也有望得到逐步解决和优化。

746

746

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?