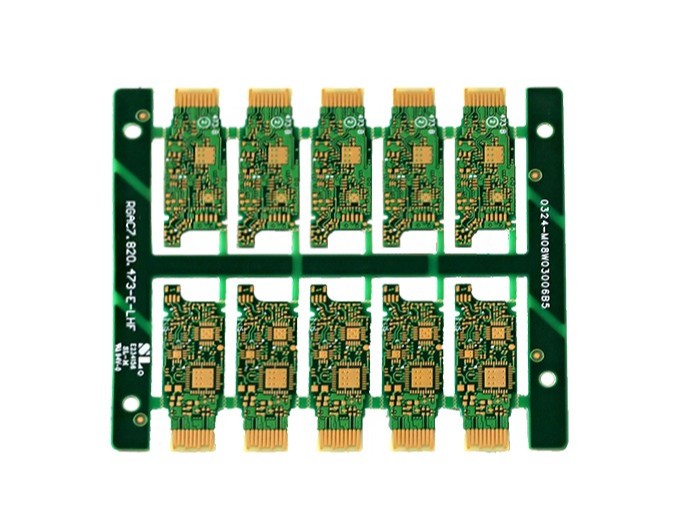

多层PCB(Printed Circuit Board)它通过交替堆叠导电层与绝缘层,解决了复杂电子元件间的互联难题。

一、多层PCB的制造全流程:

多层PCB的生产融合了材料学、化学与精密加工技术,其核心流程可概括为以下关键步骤:

-

内层图形制作

以双面覆铜基板为起点,通过光刻技术将设计好的线路转移到铜层表面,经显影、蚀刻后形成内层电路,并借助自动光学检测(AOI)确保无缺陷。这一阶段需控制线宽与间距,通常遵循“间距最大化”原则以提升成品率。 -

棕化与层压

铜表面需经过棕化处理,形成微观蜂窝结构以增强树脂结合力。随后,内层板、半固化片(Prepreg)及外层铜箔按设计层序堆叠,在高温高压下压合成一体。 -

钻孔与金属化

使用高精度钻头打通各层间的连接通道,随后通过化学沉铜在孔壁沉积导电层,再经全板电镀加厚铜层(通常达25μm以上)。此环节需严格监控孔壁粗糙度,防止信号传输损耗。 -

外层图形与表面处理

采用LDI激光成像技术转移外层线路,并通过图形电镀强化导电性能。表面处理工艺(如沉金、OSP或喷锡)则根据终端需求选择,确保焊接可靠性。 -

终检与测试

通过飞针测试、X射线检测等手段排查开路、短路隐患,并结合AOI系统修正微米级缺陷。

二、为何高端电子离不开多层PCB?

-

突破空间限制

通过垂直堆叠实现三维布线,相比单/双面板,布线密度可提升5倍以上。例如手机主板采用8层板即可容纳数千个元件互联。 -

电磁兼容性升级

专用电源层与接地层的设置,能将信号干扰降低60%-80%。工程师常采用“伴行屏蔽线+滤波电容”组合(如104陶瓷电容),进一步抑制高频噪声。 -

热管理优化

多层结构可通过内层铜箔快速导散热能。实测显示,6层板的温升比双面板降低约15℃,显著提升大功率器件稳定性。 -

机械强度倍增

环氧树脂+玻纤布的FR4基材,配合层压工艺,使多层板弯曲强度达到单板的2.3倍,更适应汽车振动等严苛环境。

三、从智能手机到太空站:多层PCB的六大应用领域

-

通信设备

5G基站AAU模块采用12层以上PCB,支持毫米波高频信号传输;手机主板通过HDI(高密度互连)技术实现10μm线宽。 -

汽车电子

新能源汽车的电池管理系统(BMS)依赖6-8层板实现多通道均衡控制,将电池组寿命延长20%。 -

医疗仪器

CT机的数据采集系统需16层板处理每秒GB级信号,同时满足IEC60601医疗安规认证。 -

工业自动化

PLC控制器通过4层板集成隔离电源与数字信号,在-40℃~85℃环境下仍保持0.1%精度。 -

消费电子

折叠屏手机采用刚挠结合板,在铰链部位植入柔性层,实现10万次弯折无故障。 -

航空航天

卫星载荷设备使用聚酰亚胺基高频板,在真空环境下保障10Gbps数据传输。

187

187

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?