本文旨在深入对比和分析单模激光与多模激光在性能、应用以及技术特性等方面的差异。通过阐述两者的基本原理和关键特性,本文揭示了单模激光在光束质量、相干性和稳定性方面的优势,以及多模激光在输出功率和成本效益上的长处。同时,文章还探讨了两者在不同应用场景中的适用性和潜在挑战,为读者提供了全面而深入的视角,以助其在实际应用中做出明智的选择。

激光器是利用受激辐射原理使光在某些受激发的物质中放大或振荡发射的器件。激光器也有单模和多模的区分。

1. 多模和单模的区别

单模激光器和多模激光器的本质区别在于单模激光器的输出光束模式中只有一个模式,而多模激光器的输出光束模式中有多个模式;

即单模指的是激光能量在二维平面上的单一分布模式,多模指的是多个分布模式叠加在一起而形成的空间能量分布模式。比如你的激光器是1064nm的,假设你打出去的都是1064,但是到一个靶子上,如果同时有好多个点,比如10环9环7环2环,啥都有,甚至是一个大洞,那就是多横模。但如果你打出去都是十环一个点,那就是单横模。

可以把单模想象成中间哪个弓箭,多模就是最下面这个弓箭。

从能量分布上看:

工业上常说的单模,指的是激光的横模,即横截面内只有一个模式,呈高斯分布,焦点是中心至外缘,激光能量密度依次递减。而多模,则呈现横截面上很多个能量点,模式越多,则能量越呈现平顶分布,形象的比喻是红缨枪和狼牙棒。

单模多模在焊接应用上的区别在于:如果要去深熔焊,则适合单模或者少模,单模在拼接深熔焊、叠焊、角焊等有优势,高能量密度更容易打出熔深。

多模则适合浅层焊接,平整度好,焊缝能量均匀,也可以避免母材熔点过低带来的焊缝中心烧蚀、穿孔等质量损失。

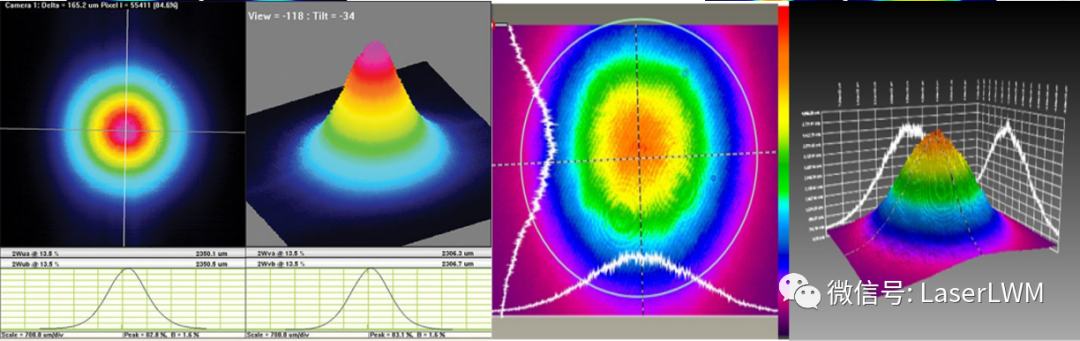

如上图所示:左图为单基模能量分布,过圆心任意方向上的能量分布皆为高斯曲线形式(正态分布);右图为多模能量分布,其本质是由多个单一激光模式叠加起来形成的空间能量分布,多模叠加的结果就是能量曲线近似平顶分布。

如图所示:假设曲线纵坐标代表能量密度,绿色类高斯能量分布,蓝色为多模能量分布,红色为平顶光束,可以看出单模在能量密度上更为集中,单位能量密度更大。

一般来说可以从激光器的光束质量M²来区分单模多模:

M² 因子的计算方法是将实际光束宽度与发散角的乘积除以理想光束宽度与发散角的乘积,其中理想光束由基模高斯光束定义,光束宽度由二阶矩定义。当激光束通过无像差光学系统时,其M²因子为传输不变量,且M²≥1;M²偏离 1 越远,激光束质量越差。

根据M²的不同,激光可分为3种类型。为纯单模激光器,M²在1.3~2.0之间为准单模激光器,

为多模激光器。

2. 单模激光与多模对比

单模激光器光纤芯径小(14um),能量呈高斯分布,焦点光斑小,能量密度高(同等功率下,能量密度是多模的4-10倍以上),且热影响区小,尤其是针对高反合金(铝、铜)能够瞬间形成熔池匙孔(能量密度远大于高反合金熔化阈值),无高反,不容易损伤光纤,且能实现高反合金高速加工,同时在微连接上也有优势。

热输入上:单模能量更为集中、热影响区小、熔池小、热变形小、熔深大,单模光束似尖刀,多模如子弹头;

焊接过程:单模匙孔开口小,多模匙孔开口大,反映到焊接稳定性上,单模低速焊接不稳定,容易有飞溅和气孔,需要搭配摆动头、振镜,或者高速焊接,低速焊接飞溅较大,薄板叠焊、拼焊为主;反映到金相上,就是单模有更大的深宽比(金相深度与宽度之比);多模可自由在热导焊和深熔焊切换,适合拼接,对间隙波动兼容性强;

应用上区别:单模由于光斑小,能量集中、穿透性好,热输入控制更精细,更适合微连接加工(3C、医疗等)但功率不高(当前成熟商用最高3000W);多模则可以提供更高功率(万瓦),适合大面积焊接,对不同材料厚度加工兼容性更高,对不同厚度、不同间隙、异种材料皆能适用,成本上多模也有优势。

3. 结论

综上所述,多模和单模激光器的主要区别在于波长、频率、光束发散角和功率密度等方面。在实际应用中,需要根据具体的传输距离和数据传输速率等因素来选择适合的激光器。

1741

1741

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?