一、实验目的

通过实验掌握制备微电子器件所需要的主要单项工艺和工艺流程。

二、实验原理

1、工艺流程间清洗虚拟实验

硅片清洗是使用硅片清洗液除去硅片便面玷污物的操作。硅片清洗液主要有两种,I号液和II号液。

| 名称 | 配方 | 使用条件 | 作用 |

| Ⅰ号洗液 | NH4OH:H2O2:H2O =1:1:5→1:2:7 | 80±5℃ 10min | 去油脂、去光刻胶残膜 去金属离子、去金属原子 |

| Ⅱ号洗液 | HCl:H2O2:H2O =1:1:6→1:2:8 | 80±5℃ 10min | 去金属离子、去金属原子 |

在半导体工艺流程中,各项工序都会在硅片表面造成污染,或产生反应物的残留。为了防止对器件性能以及后续工艺的生产设备造成不良影响,必须在前道和后道工艺流程间对硅片进行清洗。主要去除前道工艺产生的颗粒、金属离子等污染。

备注:一般设置清洗液温度80~85℃,清洗时长10min。

2、局部场氧化实验

局部场氧化采用局部氧化技术(LOCOS)技术,是通过选择氧化工艺形成场隔离区的一种重要方法。由热氧化机理可知,氧化剂在氮化硅中的扩散系数远小于其在二氧化硅中的值,因此使用氮化硅作为掩蔽层,实现氮化硅区域外的选择性氧化。

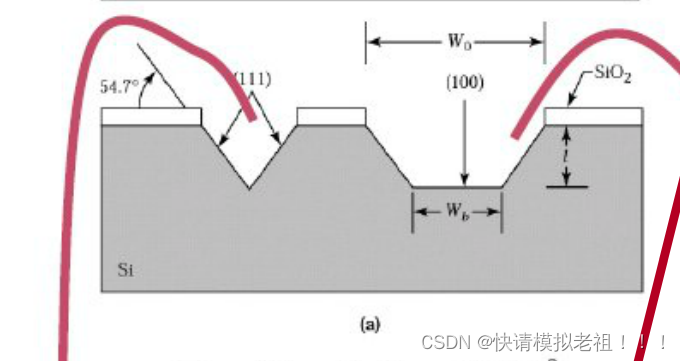

由于此种选择方式会使得氮化硅边界受到湿氧氧化的影响,从而形成如下图所示的“鸟嘴”效应,限制了隔离区宽度的进一步减小。

3、磷预扩散实验

半导体扩散工艺一般为两步扩散,即预扩散(恒定表面源扩散)---再扩散(限定表面源扩散)。预扩散常用磷源为三氯氧磷,在600℃以上分解生成五氧化二磷。

4POCl3+3O2→2P2O5+6Cl2![]()

五氧化二磷与硅发生还原反应,扩散进入硅衬底。

2P2O5+5Si→4P+5SiO2![]()

扩散时,由于分解产生的氯气具有腐蚀性,所以需要再扩散反应前后使用氧气吹扫。

4、磷再扩散实验

半导体扩散工艺一般为两步扩散,即预扩散(恒定表面源扩散)---再扩散(限定表面源扩散)。在预扩散高浓度浅结的基础上进行较长时间的再扩散,改变杂质分布、推进结深,形成器件结构中常见的低浓度浅结。

通常在再扩散工艺过程中同时进行热氧化反应。而不同材料再扩散工艺的区别仅为时间、温度条件的不同。

5、硅各向同性刻蚀实验

刻蚀剂主要是硝酸和氢氟酸的混合液,用于腐蚀单晶或多晶。反应最初由强氧化性的HNO3在硅表面氧化一层SiO2,然后与HF反应生成可溶性络合物从而被除去。由于硝酸挥发性过强,所以常需要加入少量冰醋酸作为缓冲剂。

反应方程式如下:

3Si+4HNO3→3SiO2+2H2O+4NO![]()

SiO2+6HF→SiF6+2H2O+H2![]()

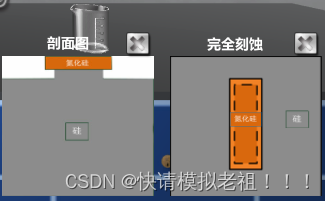

刻蚀过程中,表面厚度较大且致密的氮化硅层覆盖的Si将受到保护被保留;刻蚀区域的Si暴露在刻蚀液中将被腐蚀,

6、硅各向异性刻蚀实验

在部分刻蚀剂溶液中,由于晶面原子密度不同,刻蚀速率各有不同。三种常见晶面原子密度关系为(111)>(110)>(100)。其中(100)晶面约为(111)晶面刻蚀速率的100倍。当单晶硅暴露于刻蚀剂中,刻蚀快的晶面随着刻蚀进程逐渐消失,而刻蚀速度慢的晶面则保留,构成最后结构的组成部分。

多种碱性溶液都可以胜任硅各向异性刻蚀的工作。常用试剂如、EDP(乙二胺+对苯二酚+水)、TMAH(四甲基氢氧化铵)、联胺、氢氧化钠、氢氧化锂、氨水等。其中KOH![]() 溶液最为常用。

溶液最为常用。

发生的反应反应方程为:

Si + 2KOH + H2O= K2SiO3 + 2H2![]()

刻蚀过程中,表面由厚度较大且致密的Si3N4![]() 层覆盖的Si

层覆盖的Si![]() 将受到保护被保留;刻蚀区域的Si

将受到保护被保留;刻蚀区域的Si![]() 暴露在刻蚀液中将被腐蚀。

暴露在刻蚀液中将被腐蚀。

刻蚀结果示意图

7、氮化硅刻蚀实验

氮化硅(Si3N4![]() )是局部场氧化重要的屏蔽层,也是半导体器件完成制备流程后的保护层。可以使用加热的磷酸(H3PO4

)是局部场氧化重要的屏蔽层,也是半导体器件完成制备流程后的保护层。可以使用加热的磷酸(H3PO4![]() )溶液刻蚀。发生的反应反应方程为:

)溶液刻蚀。发生的反应反应方程为:

6H2O+Si3N4H3PO43SiO2+4NH3![]()

2H2O+SiO2H3PO4Si(OH)4![]()

在Si3N4![]() 刻蚀反应中,参与反应的主要物质是水,而H3PO4

刻蚀反应中,参与反应的主要物质是水,而H3PO4![]() 只是作为催化剂。但在150~180℃高温下,水会迅速消耗,反应速率将随时间的增加而降低。因此,实际工作时需要在腐蚀液中及时补水。

只是作为催化剂。但在150~180℃高温下,水会迅速消耗,反应速率将随时间的增加而降低。因此,实际工作时需要在腐蚀液中及时补水。

刻蚀过程中,由于Si3N4: SiO2![]() 的选择比通常较高,表面覆盖有SiO2

的选择比通常较高,表面覆盖有SiO2![]() 的Si3N4

的Si3N4![]() 薄膜将受到保护被保留;刻蚀区域的Si3N4

薄膜将受到保护被保留;刻蚀区域的Si3N4![]() 暴露在刻蚀液中将被腐蚀。

暴露在刻蚀液中将被腐蚀。

8、铝刻蚀实验

铝是主要的金属导线材料。在完成铝镀膜工艺后,一般是在镀好的铝膜上进行刻蚀,形成电路。刻蚀剂为磷酸(H3PO4![]() )、硝酸(HNO3

)、硝酸(HNO3![]() )、醋酸(CH3COOH

)、醋酸(CH3COOH![]() )以及水的混合溶液。刻蚀受温度,溶液组分,Al膜纯度等影响。

)以及水的混合溶液。刻蚀受温度,溶液组分,Al膜纯度等影响。

发生的反应反应方程为:

2Al+2H3PO4→2Al(H2PO4)+H2![]()

由于反应会生成H2![]() ,H2

,H2![]() 附在Al

附在Al![]() 表面时会阻碍反应的发生,因此在腐蚀时要加入鼓泡。同时由于H2

表面时会阻碍反应的发生,因此在腐蚀时要加入鼓泡。同时由于H2![]() 及其它问题,如溅射时的沾污及自然氧化层的影响,一般会加过腐蚀量以确保能完全腐蚀干净。刻蚀过程中,表面覆盖有光刻胶的Al

及其它问题,如溅射时的沾污及自然氧化层的影响,一般会加过腐蚀量以确保能完全腐蚀干净。刻蚀过程中,表面覆盖有光刻胶的Al![]() 膜将受到保护被保留;刻蚀区域的Al

膜将受到保护被保留;刻蚀区域的Al![]() 暴露在刻蚀液中将被腐蚀。

暴露在刻蚀液中将被腐蚀。

三、实验步骤

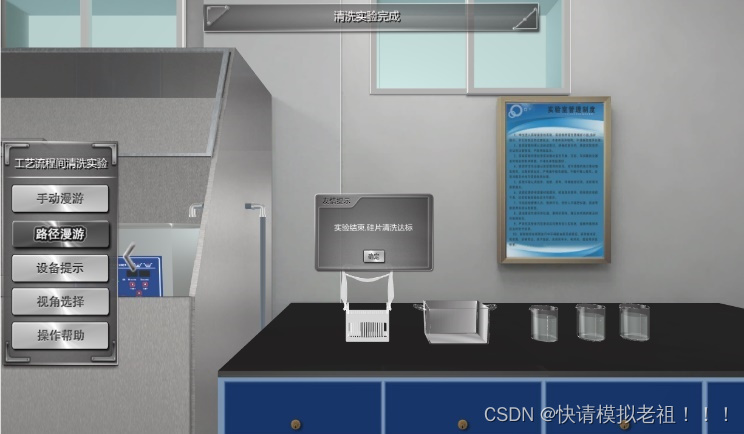

1、工艺流程间清洗虚拟实验

(1) 配置I号溶液(比例)

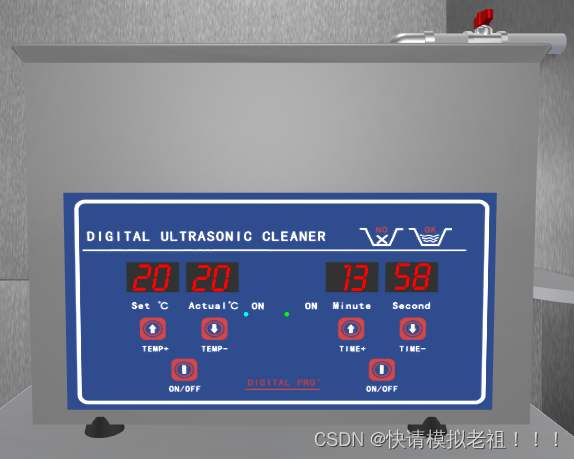

(2) 溶液倒入清洗槽,并放入恒温水浴锅中,设置加热温度85℃,恒温加热

(3) 拿取硅片花篮,放入清洗槽中,打开水浴锅,设定清洗时间13min,开始清洗

(4) 清洗结束后,将花篮放入溢流槽中,去离子水冲洗10min,完成I号液清洗硅片流程

(5) 配置II号溶液(步骤,配比与I号液一样,不做展示)

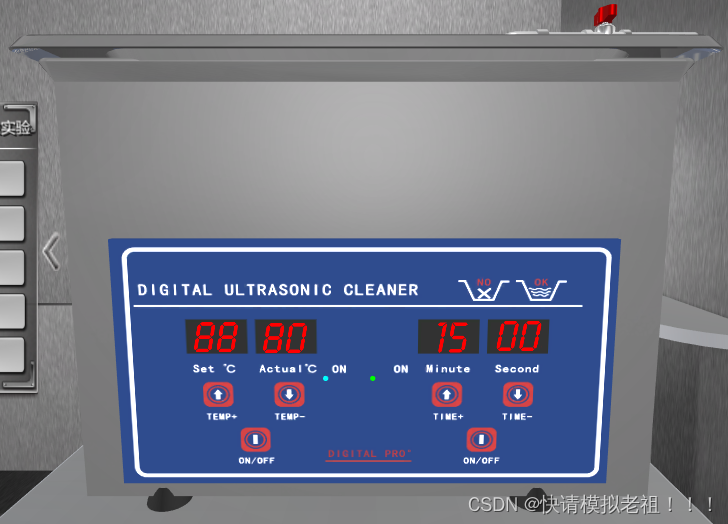

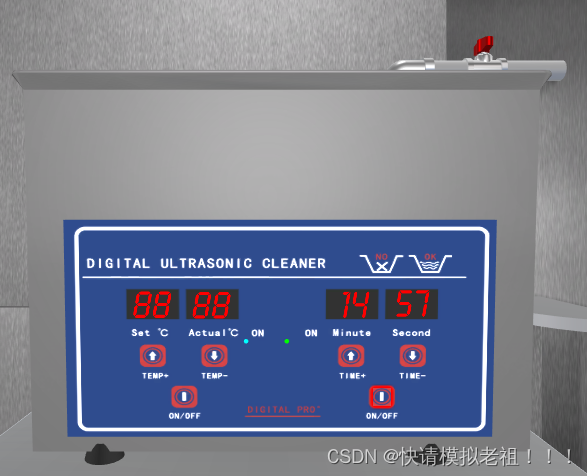

(6) 溶液倒入清洗槽,并放入恒温水浴锅中,设置加热温度85℃,恒温加热

(7) 拿取硅片花篮,放入清洗槽中,打开水浴锅,设定清洗时间13min,开始清洗

(8) 清洗结束后,将花篮放入溢流槽中,去离子水冲洗10min,完成II号液清洗硅片流程

(9) 硅片清洗完成。

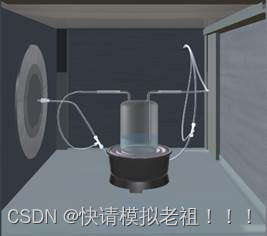

2、局部场氧化实验

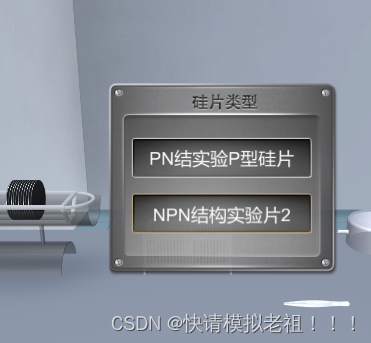

进入实验平台“局部场氧化”,选择“局部场氧化实验”

(1) 安装洗气瓶,产生湿氧气(长进短出)

(2) 打开电源开关、启动加热,使反应室温度升高至800℃;

(3) 设置实验运行程序;

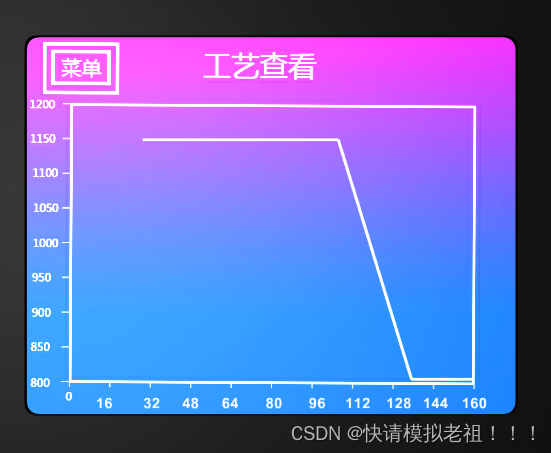

第1步:为升温过程,使反应室温度从800℃升高到1200℃,升温速率为13.3℃/min;

第2步:为恒温过程,在1200℃,干氧流量3L/min的条件下,进行干氧氧化,生成较为致密的氧化膜。

第3步:为恒温过程,在1200℃,干氧流量1L/min,湿氧流量3L/min的条件下,进行干氧氧化,生成较为疏松的氧化膜。

第4步:为恒温过程,在1200℃,干氧流量3L/min的条件下,进行干氧氧化,生成较为

致密的氧化膜。

第5步:为降温过程,使反应室温度从1200℃降低到800℃,降温速率为13.3℃/min;

(4) 夹取硅片,放入石英舟中,将石英舟送入氧化炉中。

(5) 盖好石英管帽、关闭炉门;然后,运行程序。

(6) 取出石英舟,查看硅片氧化层厚度和工艺曲线。

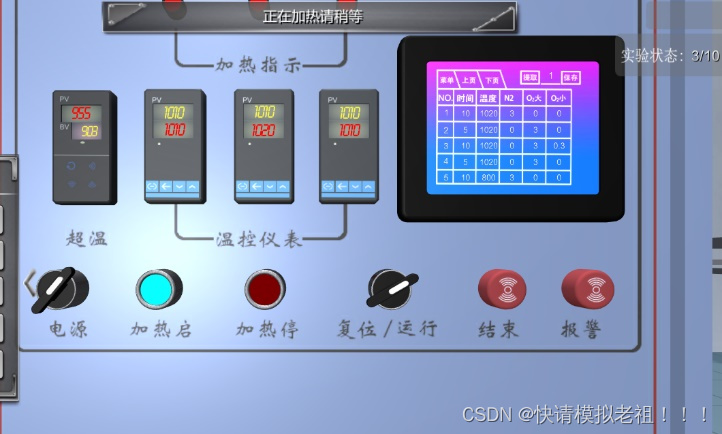

3、磷预扩散实验

进入实验平台“扩散工艺模块”,选择“磷预扩散实验”

(1)打开电源开关、启动加热,使反应室温度升高至800℃;

(2)设置实验运行程序;

第1步:为升温过程,使反应室温度从800℃升高到1000℃,升温速率为10℃/min

第2步:为恒温过程,因为三氯氧磷分解会产生氯气,对衬底具有腐蚀性,所以需要使用氧气不断吹扫。

第3步:为扩散过程,五氧化二磷与Si发生置换反应,使得杂质磷向衬底内部扩散。

第4步:为恒温过程,因为三氯氧磷分解会产生氯气,对衬底具有腐蚀性,所以需要使用氧气不断吹扫。

第5步:为降温过程,使反应室温度从1200℃降低到800℃,降温速率为13.3℃/min;

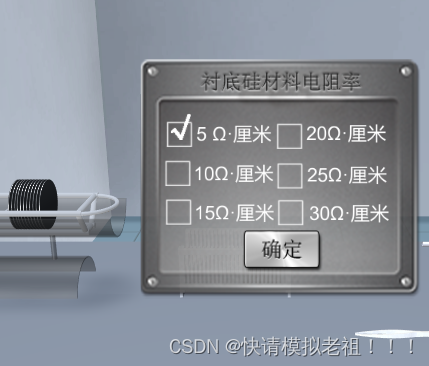

(3)选择P型硅衬底,电阻率5Ωcm;

(4)将硅片装在石英舟中送入扩散炉后,盖好石英管帽、关闭炉门;然后,运行程序。

(5)得到实验结果

4、磷再扩散实验

进入实验平台“扩散工艺模块”,选择“磷再扩散实验”

(1)打开电源开关、启动加热,使反应室温度升高至800℃;

(2)设置实验运行程序;

第1步:为升温过程,使反应室温度从800℃升高到1000℃,升温速率为10℃/min

第2步:为恒温过程,在1200℃,干氧流量3L/min的条件下,进行干氧氧化,生成较为致密的氧化膜。(一般再扩散和氧化同时进行)

第3步:为扩散过程,扩散源在预扩散时就已经扩散进去了,这里继续扩散加大结深。

第4步:为恒温过程,在1200℃,干氧流量3L/min的条件下,进行干氧氧化,生成较为致密的氧化膜。

第5步:为降温过程,使反应室温度从1200℃降低到800℃,降温速率为10℃/min;

(3)选择NPN结构实验片,电阻率5Ωcm;

(4)将硅片装在石英舟中送入扩散炉后,盖好石英管帽、关闭炉门;然后,运行程序。

(5)得到实验结果

5、硅各向同性刻蚀实验

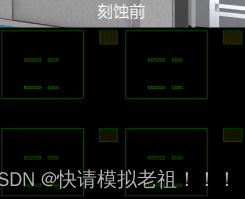

进入实验平台“湿法刻蚀工艺模块”,选择“硅各向同性刻蚀实验”

(1)配置“硅各向同性刻蚀液”;

(2)将刻蚀液倒入腐蚀槽中,设定刻蚀温度,加热刻蚀液,将硅片花篮放入腐蚀槽;

(3)设定加热时间,加热完成后,放入溢流冲洗槽中冲洗

(4)得到实验结果,查看刻蚀厚度与刻蚀速率。

6、硅各向异性刻蚀实验

进入实验平台“湿法刻蚀工艺模块”,选择“硅各向异性刻蚀实验”

(1)配置“硅各向异性刻蚀液”;

(2)将腐蚀槽放入加热台中,设定刻蚀温度,加热刻蚀液,加热完成后将硅片花篮放入腐蚀槽;

(3)设定加热时间,加热完成后,放入溢流冲洗槽中冲洗

(4)得到实验结果,查看刻蚀情况。

7、氮化硅刻蚀实验

进入实验平台“湿法刻蚀工艺模块”,选择“氮化硅刻蚀实验”

(1)配置“氮化硅刻蚀液”;

(2)将腐蚀槽放入加热台中,设定刻蚀温度,加热刻蚀液,加热完成后将硅片花篮放入腐蚀槽;

(3)设定加热时间,加热完成后,放入溢流冲洗槽中冲洗

(4)得到实验结果,查看刻蚀情况。

8、铝刻蚀实验

进入实验平台“湿法刻蚀工艺模块”,选择“铝刻蚀实验”

(1)配置“铝刻蚀液”;

(2)将腐蚀槽放入加热台中,设定刻蚀温度,加热刻蚀液,加热完成后将硅片花篮放入腐蚀槽;

(3)设定加热时间,加热完成后,放入溢流冲洗槽中冲洗

(4)得到实验结果,查看刻蚀情况。

四、实验结果及分析

1、工艺流程间清洗虚拟实验

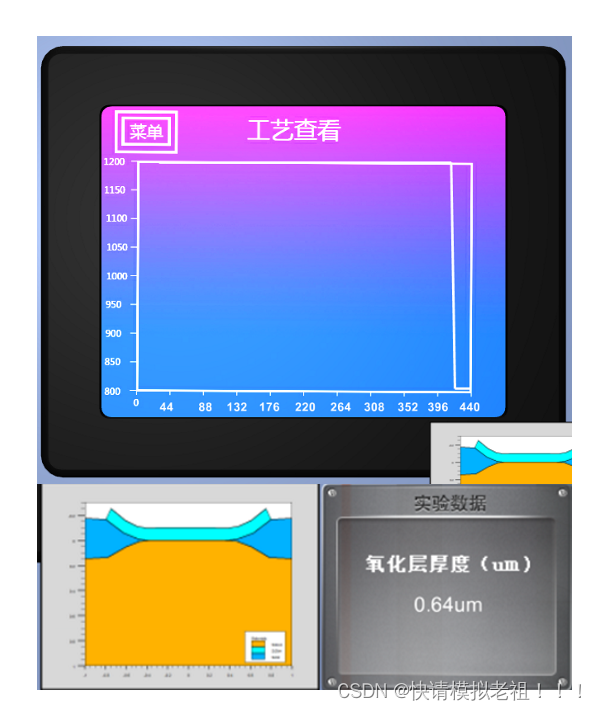

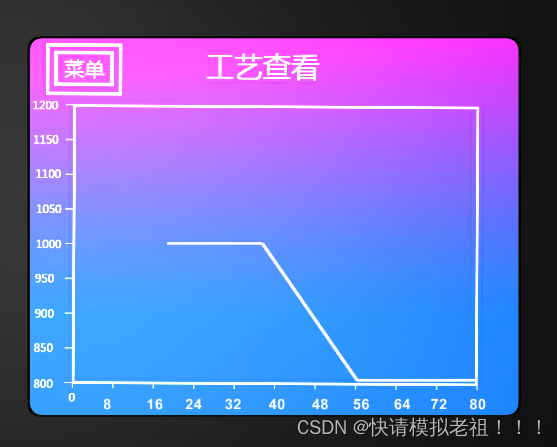

2、局部场氧化实验

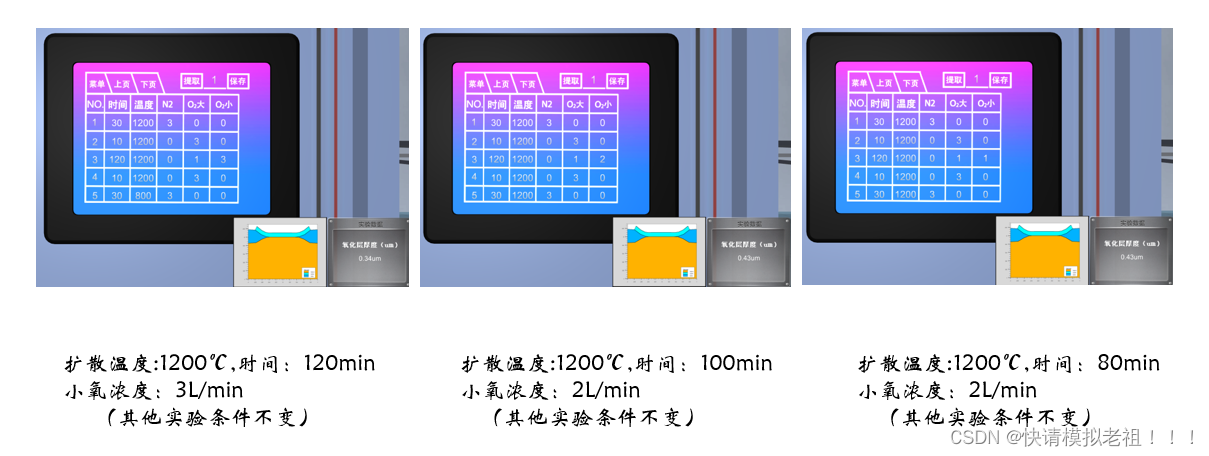

(1)氧化时间对氧化膜厚度的影响:

结论: 由图可见,随着氧化时间的增加,氧化膜逐渐增厚,呈现正相关性。

(2)氧化温度对氧化膜厚度的影响:

结论: 当温度升高时,硅在SiO2中的扩散速率加快,与氧气的反应速率也加快,所以随着温度升高,氧化膜逐渐变厚,呈现正相关性。

(3)湿氧浓度对氧化膜厚度的影响:

结论: 理论上,在第三步湿氧氧化工艺步骤中,湿氧浓度越大,湿氧氧化速率越快,湿氧氧化生成的氧化层变厚,呈现正相关性。但是,在此仿真平台上,随着湿氧浓度的减小,氧化层反而变厚,这可能是因为开发者的算法约束不当导致的。

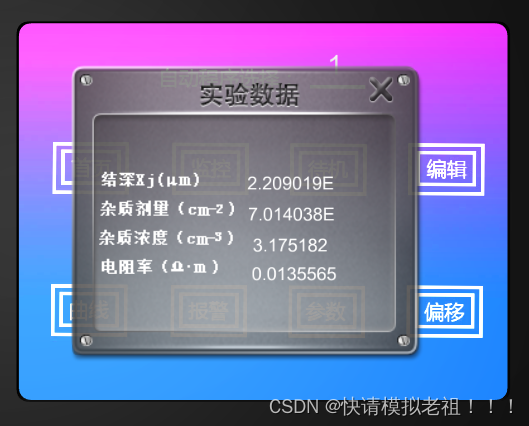

3、磷预扩散实验

(1)扩散时间对结深的影响:

结论:随着扩散时间的增加,扩散持续进行,使得扩散结深加大,呈现“正相关性”。

(2)扩散温度对结深的影响:

结论:随着扩散温度的提升,扩散越剧烈,使得扩散结深加大,呈现“正相关性”。

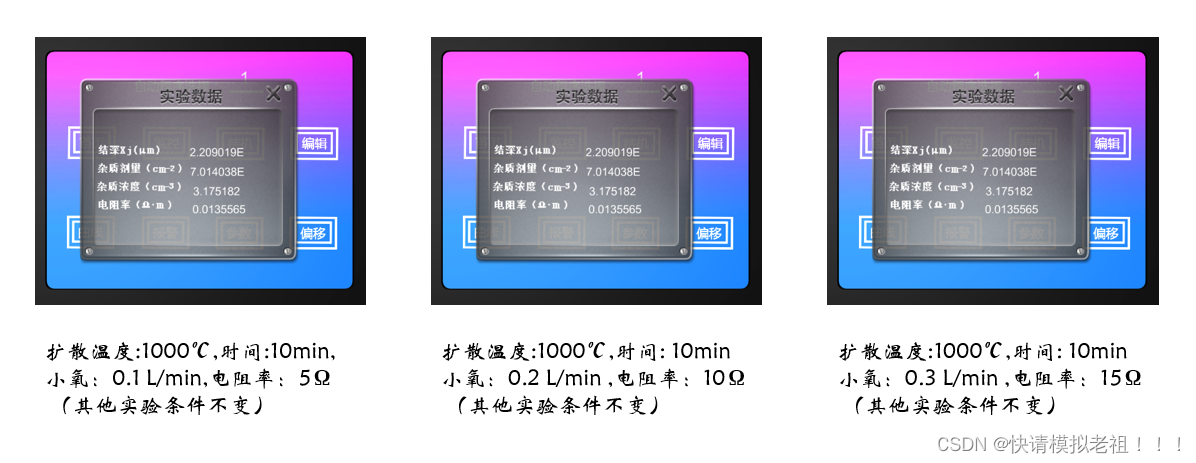

(3)小氧浓度对结深的影响:

结论:小氧中携带着反应需要的三氯氧磷,理论上,当浓度达到一定程度后,反应速率保持不变,称为饱和,此种实验现象有两种情况,一是已经达到饱和,二是软件并未对该参数进行约束。

(4)衬底电阻率对结深的影响:

结论:理论上,衬底电阻率越大,缺陷和电荷中心越少,扩散也就越困难,是一个负相关关系,但是实验结果却保持不变,这可能是因为仿真软件并未对此参量进行约束。

4、磷再扩散实验

(1)扩散时间对结深的影响:

结论:随着扩散时间的增加,扩散持续进行,使得扩散结深加大,呈现“正相关性”。

(2)扩散温度对结深的影响:

结论:理论上,随着扩散温度的提升,扩散越剧烈,使得扩散结深加大,呈现“正相关性”。但是实验结果几乎不变,可能原因是,仿真平台并未对此参数进行约束,导致不变。

(3)衬底电阻率对结深的影响:

结论:衬底电阻率越大,缺陷和电荷中心越少,扩散也就越困难,是一个负相关关系。

5、硅各向同性刻蚀实验

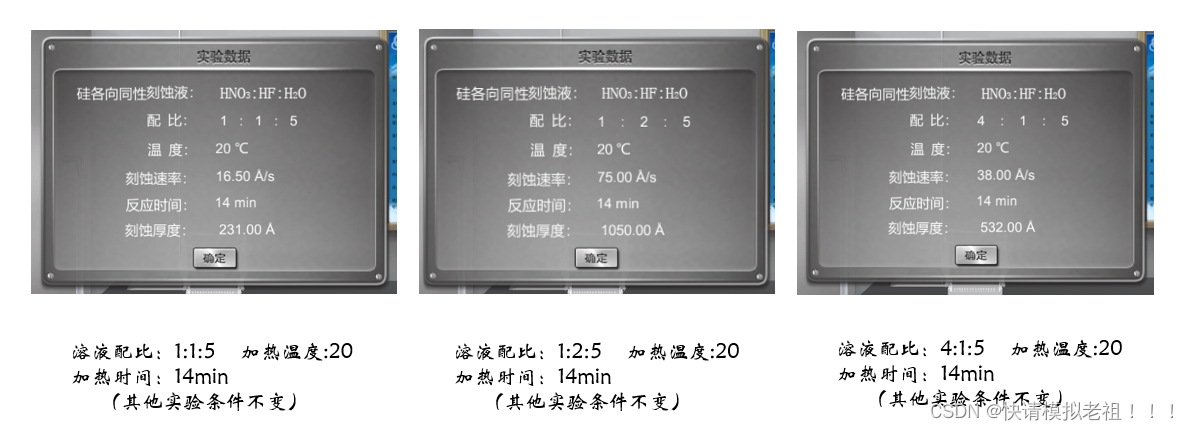

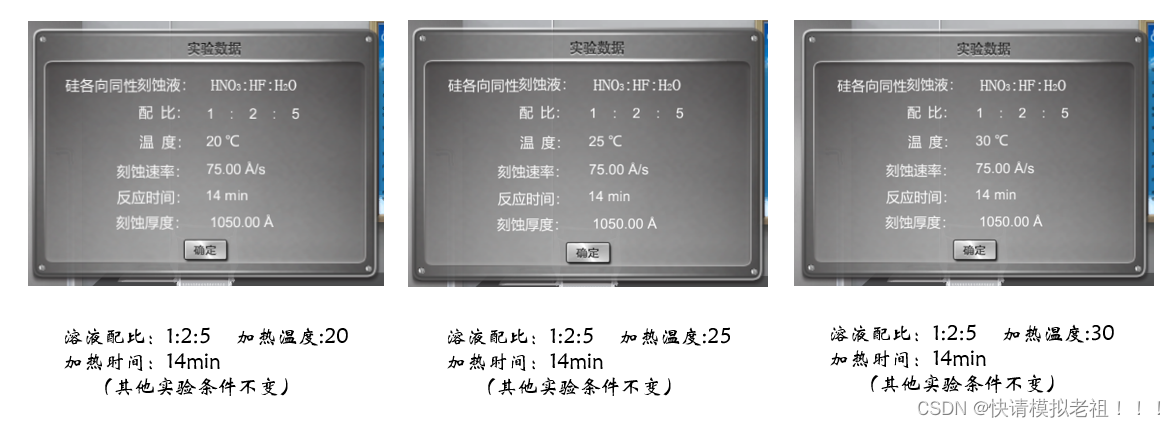

(1)溶液配比对刻蚀速率和刻蚀厚度的影响:

结论: 当溶液中HF酸占比高时,相同条件下刻蚀速率加快,刻蚀速率由HF酸主导。但是,如果HNO3的氧化速率达到极限,此时反应达到饱和, 随着氢氟酸浓度增加反应保持不变。

当溶液中HNO3占比高时,相同条件下刻蚀速率加快,刻蚀速率由HNO3酸主导。但是,如果HF的刻蚀速率达到极限,此时反应达到饱和, 随着HNO3浓度增加反应保持不变。

同等条件下,增加HF酸比增加HNO3浓度对刻蚀速率的影响更大。

(2)加热时间对刻蚀速率和刻蚀厚度的影响:

结论:随着加热时间的增加,反应持续发生,刻蚀速率速率保持不变,刻蚀厚度变大。但实际上,随着反应的进行,刻蚀溶液的主要成分会逐渐被消耗掉,从而使得浓度下降,刻蚀速率也会减弱,刻蚀厚度逐渐增加。

(3)温度对刻蚀速率和刻蚀厚度的影响:

结论:理论上,随着加热温度的提升,反应越剧烈,使得刻蚀速率加快,刻蚀厚度加大。但是实验结果几乎不变,可能原因是,仿真平台并未对此参数进行约束,导致不变。

6、硅各向异性刻蚀实验

硅的各向异性刻蚀是指在硅晶体中,沿着不同晶向的刻蚀速率不同的现象。三种常见晶面原子密度关系为(111)>(110)>(100)。一般来说,温度的升高,硅表面的化学反应速率会加快,从而导致各向异性刻蚀速率也会增加

此外,硅的各向异性刻蚀速率还与溶液中的化学成分有关。多种碱性溶液都可以胜任硅各向异性刻蚀的工作。常用试剂如、EDP(乙二胺+对苯二酚+水)、TMAH(四甲基氢氧化铵)、联胺、氢氧化钠、氢氧化锂、氨水等。其中KOH![]() 溶液最为常用。

溶液最为常用。

如果溶液中含有氢氟酸和过氧化氢的成分,氢氟酸可以与硅表面发生化学反应,形成氟化硅,从而加速刻蚀速率;过氧化氢可以提供氧气,促进硅的氧化反应,进一步加速刻蚀速率。

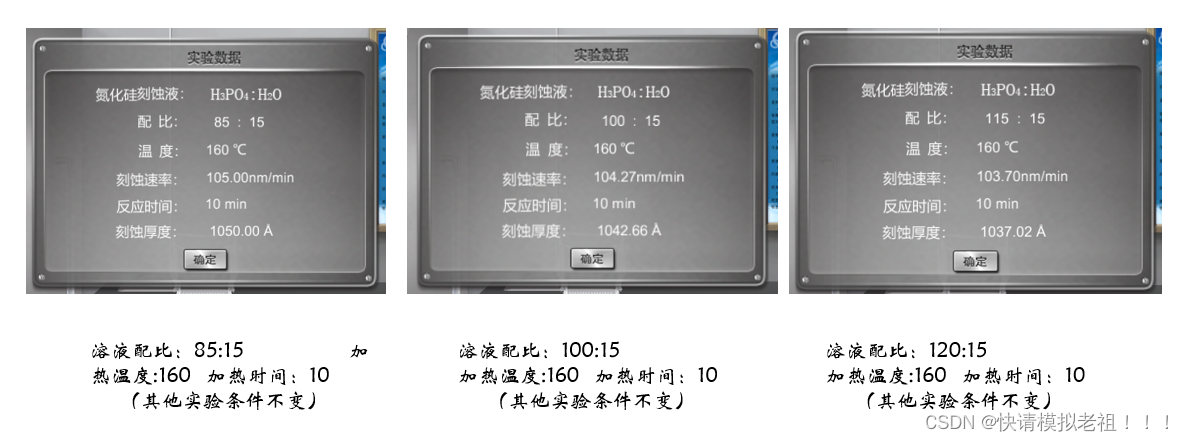

7、氮化硅刻蚀实验

(1)磷酸溶液配比对刻蚀速率和刻蚀厚度的影响:

结论: 由实验结果可知,当磷酸浓度逐渐升高时,刻蚀速率反而下降,这可能是因为磷酸与碱性的氢氧化硅反应生成磷酸硅,然而磷酸硅为固态,一般应用为固化剂。所以固态的磷酸硅附着在硅片表面迫使其必须扩散到Si表面发生反应,从而使得氧化速率下降。

(2)加热时间对刻蚀速率和刻蚀厚度的影响:

结论: 当加热时间改变时,刻蚀速率保持不变。刻蚀厚度逐渐增大。但实际上,随着反应的进行,刻蚀溶液的主要成分会逐渐被消耗掉,从而使得浓度下降,刻蚀速率也会减弱,刻蚀厚度逐渐增加。

(3)温度对刻蚀速率和刻蚀厚度的影响:

结论: 当温度升高时,反应更加剧烈,反应速率加快,使得刻蚀厚度增大。

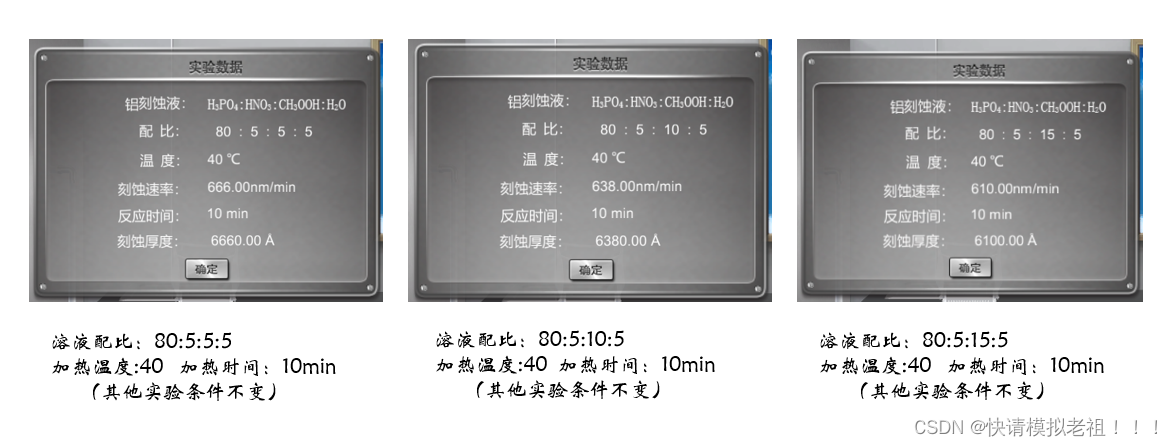

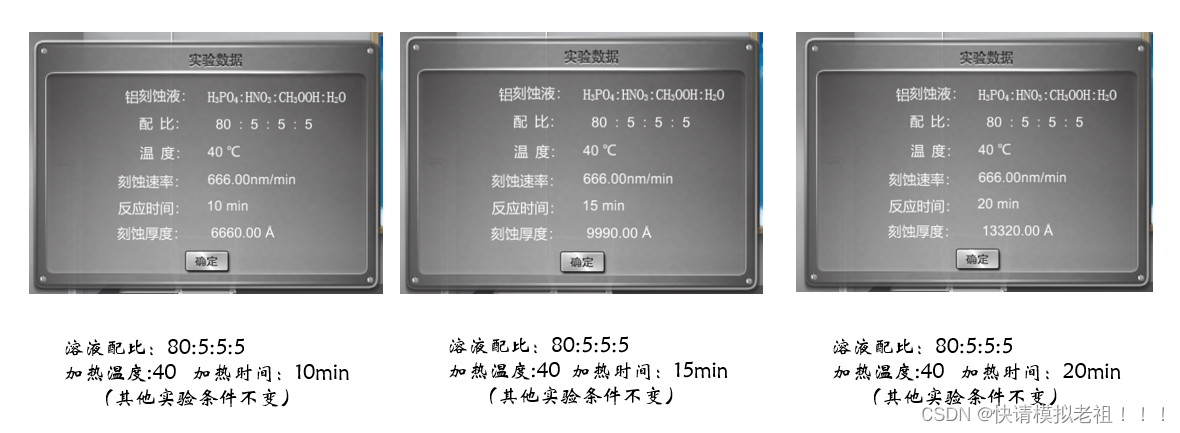

8、铝刻蚀实验

(1)溶液配比对刻蚀速率和刻蚀厚度的影响:

结论:由实验结果可知,当醋酸浓度逐渐升高时,刻蚀速率反而下降,这是因为醋酸作为硝酸的缓冲剂,当醋酸浓度升高时,单位面积上与光刻胶发生反应的硝酸浓度降低,从而使得反应速率降低,相同时间下,刻蚀厚度降低。

(2)加热时间对刻蚀速率和刻蚀厚度的影响:

结论:当加热时间改变时,刻蚀速率保持不变。刻蚀厚度逐渐增大。但实际上,随着反应的进行,刻蚀溶液的主要成分会逐渐被消耗掉,从而使得浓度下降,刻蚀速率也会减弱,刻蚀厚度逐渐增加。

(3)温度对刻蚀速率和刻蚀厚度的影响:

结论:当温度升高时,反应的更加剧烈,使得单位时间单位面积上的反应速率加快,从而使刻蚀厚度增大。

五、思考题:

1、工艺流程间清洗虚拟实验

本次实验目的:清洗硅片表面的脏污。实验操作步骤为:“配置清洗液à加热清洗液à设定清洗时间à去离子水溢洗”四个步骤。最终得到清洗完成的实验现象。实际上,由于Si是疏水的,可以硅片上是否有水膜判断是否洗净。

2、局部场氧化实验

本次实验目的:在氮化硅掩蔽的硅片表面生长氧化层,使氧化厚度>0.5um。实验操作步骤为:“安装湿氧的洗气瓶à 将硅片放入氧化炉à设定实验程序(排气,干氧,湿氧,干氧,排气)à取出硅片à查看工艺参数”五个步骤。最终得到0.64um的局部氧化层。由于氧化厚度与湿氧浓度,氧化时间,温度等参数有关,本报告在第四部分_局部扩散做了详细分析。

3、磷预扩散实验

本次实验目的:在三氯氧磷作为磷源,在二氧化硅未掩蔽的区域做预扩散,使结深在0.25um±0.05。实验操作步骤为:“将硅片放入扩散炉à设定实验程序(排气,吹扫,扩散,吹扫,排气)à取出硅片à查看工艺参数”四个步骤。最终得到0.22um结深的N区。由于结深与小氧流量(携带磷源),扩散时间,扩散温度,衬底电阻率等参数有关,本报告在第四部分_磷预扩散做了详细分析。

4、磷再扩散实验

本次实验目的:在预扩散的基础上,继续做限定表面源扩散增大结深同时进行氧化,使结深在0.25um以上。实验操作步骤为:“将硅片放入扩散炉à设定实验程序(排气,干氧,再扩散(湿氧),干氧,排气)à取出硅片à查看工艺参数”四个步骤。最终得到0.64umN阱。由于结深与扩散时间,扩散温度,衬底电阻率等参数有关,本报告在第四部分_磷在扩散做了详细分析。

5、硅各向同性刻蚀实验

本次实验目的:刻蚀掉未被氮化硅保护的Si,使得刻蚀厚度达到1050A±50A。实验操作步骤为:“配置刻蚀液à加热刻蚀液 à将硅片放入,设定刻蚀时间 à去离子水溢洗”四个步骤。最终使刻蚀厚度达到1047A。由于刻蚀厚度与溶液配比,刻蚀时间,刻蚀温度等参数有关,本报告在第四部分_硅各向同性刻蚀做了详细分析。

[5]中文献指出在硅的各向同性湿法刻蚀过程中,一般选用HNA溶液(即氢氟酸、硝酸和乙酸的混合溶液)作为刻蚀液,而氮化硅以其很好的耐刻蚀性而优先被选为顶层掩膜材料。在硅片上刻蚀不同的结构,通常需要选择不同的刻蚀液配比。而不同配比对于氮化硅掩膜的刻蚀速率也不一样。

6、硅各向异性刻蚀实验

本次实验目的:验证硅原子晶面原子密度(晶向)不同,刻蚀速率,刻蚀形状不同。实验步骤为:“配置刻蚀液à加热刻蚀液 à将硅片放入,设定刻蚀时间 à去离子水溢洗”四个步骤。

7、氮化硅刻蚀实验

本次实验目的:刻蚀掉未被二氧化硅保护的氮化硅(氮化硅用于划定局部氧化的掩蔽层),使得刻蚀厚度达到1050A±50A。实验操作步骤为:“配置刻蚀液à加热刻蚀液à将硅片放入,设定刻蚀时间 à去离子水溢洗”四个步骤。最终使刻蚀厚度达到。由于刻蚀厚度与溶液配比,刻蚀时间,刻蚀温度等参数有关,本报告在第四部分_氮化硅刻蚀做了详细分析。

[4]中文献指出反应气体为NH3∶Si H4=40∶10时,制备出的氮化硅薄膜的厚度均匀,薄膜颜色一致;氮化硅薄膜的最佳刻蚀时间为3min,此时氮化硅薄膜的表面较平整,粗糙度较小,氮化硅薄膜与Si基底表面的分界线明显。

8、铝刻蚀实验

本次实验目的:刻蚀掉未被光刻胶保护的AI(电极材料),使得刻蚀厚度达到1.5um。实验操作步骤为:“配置刻蚀液à加热刻蚀液 à将硅片放入,设定刻蚀时间 à去离子水溢洗”四个步骤。最终使刻蚀厚度达到1.508um。由于刻蚀厚度与溶液配比,刻蚀时间,刻蚀温度等参数有关,本报告在第四部分_铝刻蚀做了详细分析。

[1]中文献指出酸补给关闭,硝酸、醋酸逐渐消耗,刻蚀能力降低;当单酸(硝酸或醋酸)补给开启,硝酸和醋酸浓度稳定,磷酸浓度逐渐下降,刻蚀能力也降低,这是因为补给的硝酸、醋酸含有水,水稀释磷酸造成其浓度下降。

[2]中文献指出采用正交实验和电化学测试方法等手段,以腐蚀速率作为判断标准,初步确定了单金属铝腐蚀时,磷酸、硝酸、乙酸的最优浓度比例为磷酸(65.28%)、硝酸(4.46%)、乙酸(4.0%)。

六、参考文献:

[1]刘丹,刘毅,陈启超等.铝刻蚀液磷酸浓度变化及TRIZ解决方案[J].创新创业理论研究与实践,2021,4(22):4-11+15.

[2]吴国庆. TFT-LCD湿刻工艺中Mo/Al薄膜刻蚀液的配方及其优化[D].浙江工业大学,2020.DOI:10.27463/d.cnki.gzgyu.2019.000270.

[3]蒋玉贺.芯片制造中的厚铝刻蚀工艺[J].微处理机,2016,37(03):23-24+27.

[4]范亚娟.氮化硅薄膜刻蚀研究[J].耐火与石灰,2018,43(05):21-22+35.DOI:10.16425/j.cnki.1673-7792.2018.05.007.

[5] 刘亚东,张卫平,唐健等.用于各向同性湿法刻蚀中的氮化硅掩膜[J].半导体光电,2016,37(04):495-498.DOI:10.16818/j.issn1001-5868.2016.04.009.

6726

6726

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?